O principal propósito de usar um forno de pré-sinterização com fluxo de argônio é proteger o esqueleto metálico de Hastelloy-X contra a oxidação, ao mesmo tempo em que estabelece a resistência estrutural inicial. Ao manter uma faixa de temperatura de 600 °C a 700 °C, este processo facilita a remoção de impurezas e inicia a ligação necessária para que o material resista ao processamento final.

O fluxo de argônio tem um propósito duplo: atua como uma barreira protetora contra a oxidação e um meio de transporte para remover impurezas orgânicas residuais. Simultaneamente, a energia térmica cria ligações de difusão iniciais, transformando o pó solto em uma estrutura coesa e porosa pronta para a sinterização em alta temperatura.

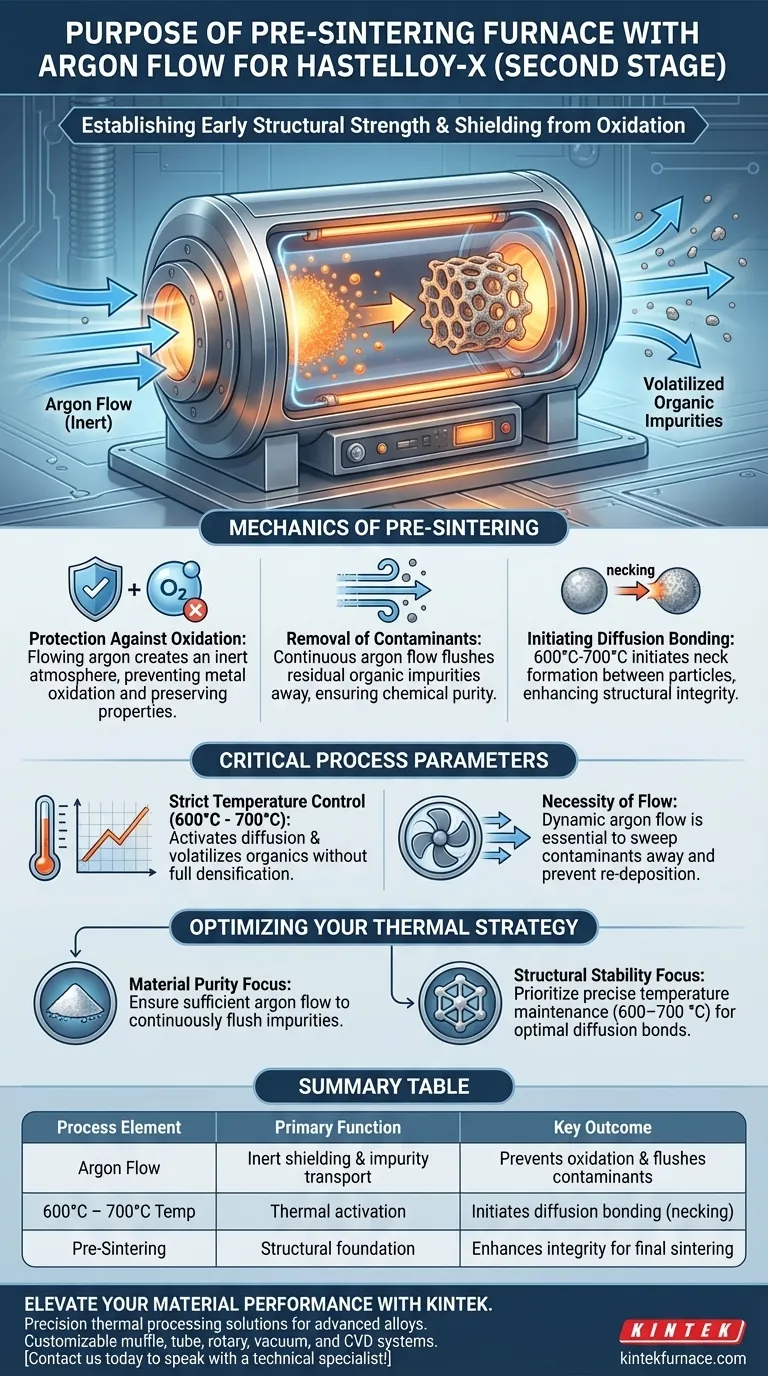

A Mecânica da Pré-Sinterização

Proteção Contra Oxidação

Em temperaturas elevadas, os pós metálicos são altamente suscetíveis a reagir com o oxigênio. O fluxo de gás argônio fornece uma atmosfera inerte que impede a oxidação do Hastelloy-X.

Preservar a superfície do metal neste estado é vital. A oxidação nesta fase comprometeria as propriedades do material e impediria a consolidação adequada durante as fases finais de sinterização.

Remoção de Contaminantes

A segunda etapa do processamento térmico não é apenas aquecimento; é limpeza. O processo é projetado para remover ainda mais impurezas orgânicas residuais deixadas por etapas de processamento anteriores.

O fluxo contínuo de argônio ajuda a eliminar essas impurezas voláteis do esqueleto metálico. Isso garante que o material final seja quimicamente puro e livre de defeitos carbonáceos.

Iniciando a Ligação por Difusão

A mudança estrutural mais crítica ocorre no nível das partículas. Entre 600 °C e 700 °C, o processo inicia ligações de difusão entre as partículas de pó de Hastelloy-X.

Esta não é uma densificação completa, mas sim a formação de "pescoços" entre as partículas. Isso melhora significativamente a integridade estrutural do material poroso, garantindo que ele seja forte o suficiente para suportar o estresse da sinterização final em alta temperatura.

Parâmetros Críticos do Processo

Controle Rigoroso de Temperatura

A eficácia desta etapa depende da manutenção rigorosa da temperatura entre 600 °C e 700 °C.

Esta janela específica fornece energia suficiente para ativar a ligação por difusão e volatilizar os compostos orgânicos. No entanto, evita as temperaturas mais altas reservadas para a fase de densificação final, que requer um esqueleto totalmente limpo e estabilizado.

A Necessidade de Fluxo

O argônio não pode ser simplesmente estático; ele deve estar fluindo.

Uma atmosfera estática pode proteger contra a oxidação, mas falharia em varrer eficazmente as impurezas orgânicas que se desprendem do metal. O fluxo transporta os contaminantes para fora do forno, evitando a redeposição na superfície do Hastelloy-X.

Otimizando Sua Estratégia Térmica

Se o seu foco principal é a Pureza do Material: Garanta que a taxa de fluxo de argônio seja suficiente para eliminar continuamente as impurezas orgânicas volatilizadas antes que elas possam reagir com o metal.

Se o seu foco principal é a Estabilidade Estrutural: Priorize a manutenção precisa da temperatura na faixa de 600–700 °C para maximizar a formação de ligações de difusão sem densificar prematuramente a peça.

Esta etapa de pré-sinterização é o passo fundamental que garante que seus componentes de Hastelloy-X sejam quimicamente limpos e fisicamente robustos o suficiente para a produção final.

Tabela Resumo:

| Elemento do Processo | Função Primária | Resultado Chave |

|---|---|---|

| Fluxo de Argônio | Proteção inerte e transporte de impurezas | Previne oxidação e elimina contaminantes |

| Temperatura de 600°C - 700°C | Ativação térmica | Inicia ligação por difusão (formação de pescoços) |

| Pré-Sinterização | Fundação estrutural | Melhora a integridade para sinterização final |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão é inegociável no processamento térmico de ligas avançadas como o Hastelloy-X. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, projetados para atender às suas especificações mais rigorosas.

Seja qual for a necessidade de atmosferas de argônio estritamente controladas ou soluções personalizadas de alta temperatura, nossos fornos de laboratório são totalmente personalizáveis para garantir que seus materiais atinjam a máxima pureza e resistência estrutural.

Pronto para otimizar seu fluxo de trabalho de sinterização? Entre em contato hoje mesmo para falar com um especialista técnico!

Guia Visual

Referências

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as aplicações comuns dos fornos de atmosfera tipo caixa? Essenciais para Ambientes Controlados de Alta Temperatura

- Quais são as vantagens dos fornos de atmosfera controlada em relação aos tipos mais antigos? Aumente a Eficiência, Qualidade e Segurança

- Por que a atmosfera do forno é importante no tratamento térmico? Controle Mestre para Resultados Superiores do Material

- Que benefícios energéticos e ambientais os fornos de atmosfera tipo caixa proporcionam? Aumente a Eficiência e Reduza o Desperdício

- Qual é a função de um forno de recozimento a ar? Aprimorando a Transparência e o Desempenho de Cerâmicas de Ho:Y2O3

- Que papel os fornos de atmosfera desempenham na P&D de materiais para novas energias? Desvende a Síntese de Precisão para Baterias e Células Solares

- Qual é a importância de um ambiente protetor de argônio de alta pureza para ligas de CuAlMn? Garanta a precisão do material

- Como um forno de atmosfera tubular facilita a modificação de revestimento de carbono de materiais LMFP? Otimizar a Condutividade