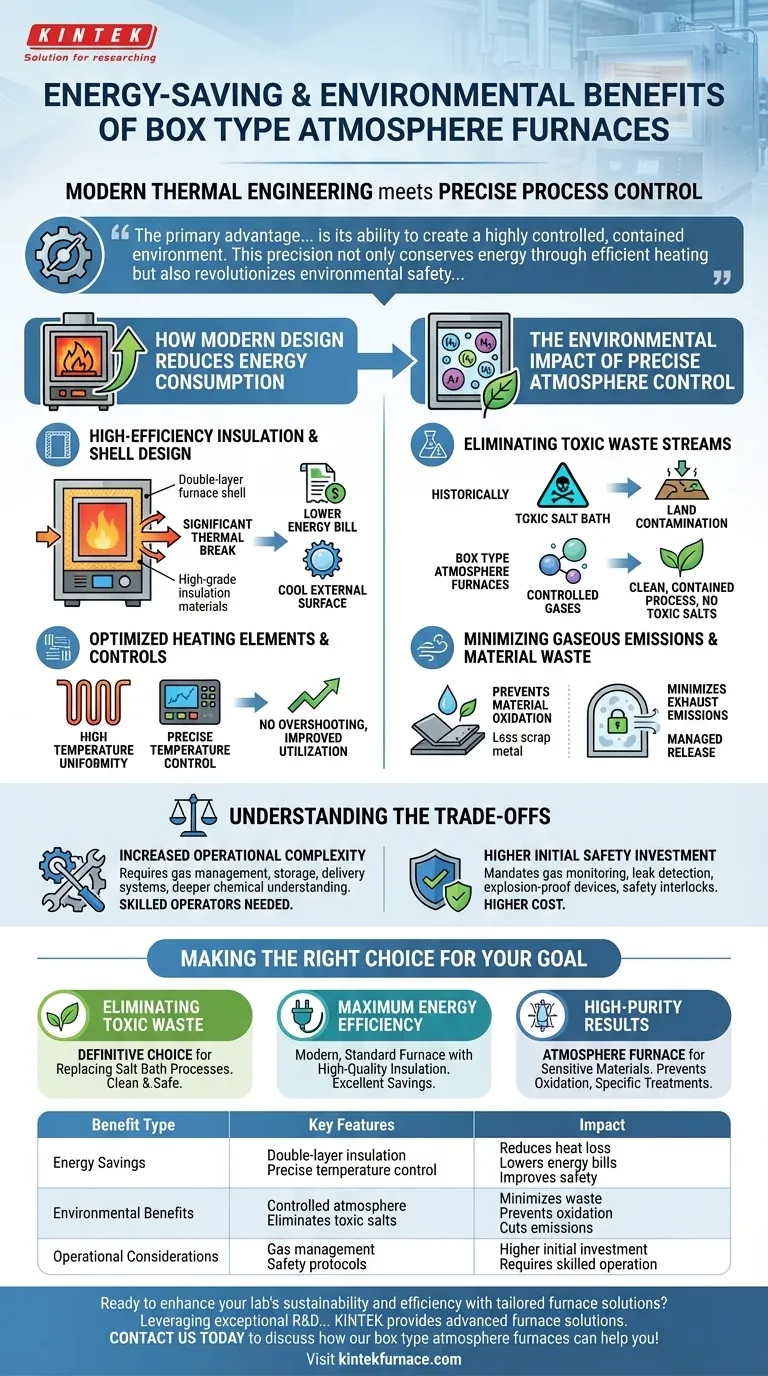

Em sua essência, os fornos de atmosfera tipo caixa proporcionam benefícios energéticos e ambientais significativos, combinando engenharia térmica moderna com controle preciso de processos. Seus designs apresentam isolamento avançado e elementos de aquecimento eficientes para reduzir drasticamente o consumo de energia, enquanto a capacidade de gerenciar a atmosfera interna elimina a necessidade de processos químicos tóxicos mais antigos e minimiza o desperdício de material.

A principal vantagem de um forno de atmosfera tipo caixa é sua capacidade de criar um ambiente altamente controlado e contido. Essa precisão não apenas conserva energia através de um aquecimento eficiente, mas também revoluciona a segurança ambiental, substituindo fluxos de resíduos perigosos por processos limpos e gerenciáveis.

Como o Design Moderno Reduz o Consumo de Energia

A eficiência energética de um forno de atmosfera tipo caixa moderno decorre de uma abordagem sistemática para minimizar a perda de calor e otimizar a entrega de energia. É um resultado direto de materiais superiores e sistemas de controle inteligentes.

Isolamento de Alta Eficiência e Design da Carcaça

Uma característica chave é a carcaça do forno de dupla camada. Este design, combinado com materiais de isolamento de alta qualidade, cria uma significativa barreira térmica entre a câmara interna e o ambiente externo.

Esta construção reduz drasticamente a perda de calor para a área circundante. Não só diminui as contas de energia, mas também resulta numa superfície externa mais fria, melhorando a segurança do operador e reduzindo a carga de ar condicionado na instalação.

Elementos de Aquecimento e Controles Otimizados

Esses fornos utilizam elementos de aquecimento de fio de resistência avançados e sistemas de controle sofisticados. A disposição desses elementos é otimizada para garantir alta uniformidade de temperatura em toda a câmara.

Mais importante, o controle preciso da temperatura evita exceder a temperatura alvo, uma fonte comum de energia desperdiçada. Este nível de controle garante que a energia seja usada apenas quando e onde é necessária, melhorando diretamente a utilização da energia e a repetibilidade do processo.

O Impacto Ambiental do Controle Preciso da Atmosfera

Os benefícios ambientais mais profundos são derivados da capacidade do forno de manter uma atmosfera específica e controlada de gases como nitrogênio, hidrogênio ou argônio. Essa capacidade muda fundamentalmente a natureza do processo de tratamento térmico.

Eliminação de Fluxos de Resíduos Tóxicos

Historicamente, processos como cementação ou prevenção de oxidação dependiam de banhos de sal tóxicos, frequentemente contendo cianetos. Isso criava riscos ambientais significativos, incluindo contaminação do solo e extrema dificuldade no descarte de sais residuais e equipamentos contaminados.

Os fornos de atmosfera tipo caixa eliminam completamente esses problemas. Ao usar gases controlados para atingir a química de superfície desejada ou prevenir a oxidação, eles substituem um processo químico perigoso e de múltiplas etapas por um processo físico limpo, contido e altamente gerenciável. Não há sais tóxicos, gabaritos contaminados ou resíduos de cementação por empacotamento para descartar.

Minimizando Emissões Gasosas e Desperdício de Material

A atmosfera protetora previne a oxidação do material durante o processamento em alta temperatura. Isso reduz diretamente a quantidade de peças descartadas ou retrabalhadas que não atendem às especificações de qualidade devido a defeitos superficiais.

Além disso, o controle preciso da atmosfera minimiza as emissões de gases. Ao gerenciar o processo dentro de uma câmara selada, a liberação de compostos voláteis ou subprodutos da reação é contida e pode ser gerenciada eficazmente, ao contrário de métodos a céu aberto ou menos controlados.

Compreendendo as Compensações

Embora altamente benéfica, a adoção da tecnologia de forno de atmosfera envolve reconhecer uma mudança nos requisitos operacionais. Não é uma substituição simples para um forno de ar básico.

Aumento da Complexidade Operacional

Ao contrário de um forno tipo caixa padrão operando em ar natural, um forno de atmosfera requer o gerenciamento de gases específicos. Isso inclui armazenamento de gás, sistemas de entrega e uma compreensão mais profunda da química do processo.

Os operadores devem ser treinados para manusear gases potencialmente inflamáveis ou explosivos como o hidrogênio. Isso exige um nível mais alto de habilidade e adesão a rigorosos protocolos operacionais.

Maior Investimento Inicial em Segurança

O uso de gases especializados exige um limiar de segurança mais alto. Os sistemas devem ser equipados com monitoramento de gás, detecção de vazamentos e dispositivos à prova de explosão.

Intertravamentos de segurança que gerenciam falhas de energia, superaquecimento e quebras de termopar são padrão, mas o sistema de gerenciamento de gás adiciona outra camada de engenharia de segurança necessária. O investimento inicial é, portanto, maior do que o de um forno simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto exige o alinhamento das capacidades da tecnologia com o seu principal motor operacional.

- Se o seu foco principal é eliminar resíduos tóxicos: Um forno de atmosfera tipo caixa é a escolha definitiva para substituir processos de banho de sal, oferecendo um ambiente operacional muito mais limpo e seguro.

- Se o seu foco principal é a máxima eficiência energética para peças não reativas: Um forno de caixa padrão (não de atmosfera) moderno com isolamento de alta qualidade proporcionará excelentes economias de energia sem a complexidade do gerenciamento de gás.

- Se o seu foco principal são resultados de alta pureza para materiais sensíveis: O controle preciso oferecido por um forno de atmosfera é inegociável para prevenir a oxidação e alcançar tratamentos de superfície específicos em eletrônica, aeroespacial ou pesquisa de materiais.

Em última análise, investir em um forno de atmosfera tipo caixa é uma decisão estratégica para aprimorar o controle do processo, melhorar a qualidade do produto e operar de maneira mais responsável ambientalmente.

Tabela Resumo:

| Tipo de Benefício | Principais Características | Impacto |

|---|---|---|

| Economia de Energia | Isolamento de dupla camada, controle preciso de temperatura | Reduz a perda de calor, diminui as contas de energia, melhora a segurança |

| Benefícios Ambientais | Atmosfera controlada (p. ex., nitrogênio, hidrogênio), elimina sais tóxicos | Minimiza o desperdício, previne a oxidação, reduz as emissões |

| Considerações Operacionais | Gerenciamento de gás, protocolos de segurança | Maior investimento inicial, requer operação qualificada |

Pronto para aprimorar a sustentabilidade e eficiência do seu laboratório com soluções de fornos personalizadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de atmosfera tipo caixa podem ajudá-lo a alcançar economias de energia superiores e benefícios ambientais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material