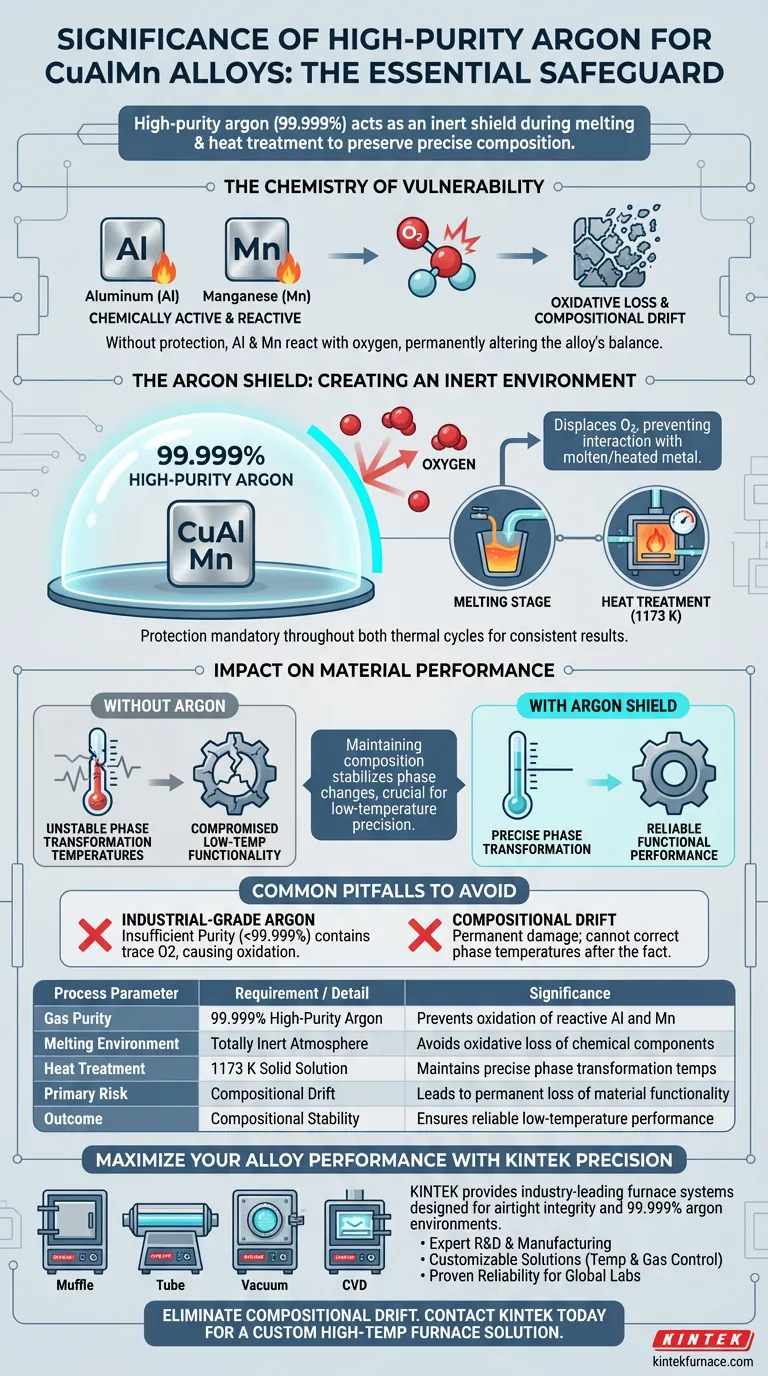

O argônio de alta pureza serve como uma salvaguarda química essencial. Ele atua como um escudo inerte durante os processos de fusão e tratamento térmico em alta temperatura das ligas de Cobre-Alumínio-Manganês (CuAlMn) para preservar a composição precisa do material. Ao isolar a liga do oxigênio, o argônio impede a degradação de elementos reativos e garante que o material funcione corretamente.

A Ideia Central Como o Alumínio e o Manganês são altamente reativos, é necessária uma atmosfera de argônio com 99,999% de pureza para prevenir a oxidação. Sem essa proteção, a perda desses elementos altera o equilíbrio químico da liga, causando desvios críticos nas temperaturas de transformação de fase e comprometendo o desempenho em baixas temperaturas.

A Química da Vulnerabilidade

A Reatividade do Alumínio e do Manganês

As ligas de CuAlMn dependem fortemente da presença de Alumínio e Manganês. No entanto, ambos esses elementos são quimicamente ativos.

Eles são propensos à oxidação rápida quando expostos ao oxigênio. Essa vulnerabilidade é significativamente acentuada durante processos de alta temperatura.

O Risco de Perda Oxidativa

Se o oxigênio entrar em contato com a liga durante o aquecimento, o Alumínio e o Manganês reagirão e queimarão. Isso resulta na perda oxidativa de componentes.

Essa perda não é apenas um defeito superficial; ela altera fundamentalmente a proporção de elementos dentro do material em massa.

O Papel do Escudo de Argônio

Criação de um Ambiente Inerte

Para combater a oxidação, o processo requer uma atmosfera de argônio de alta pureza (99,999%).

Este gás cria um ambiente completamente inerte. Ele desloca efetivamente o oxigênio, impedindo-o de interagir com o metal fundido ou aquecido.

Estágios Críticos de Processamento

Essa proteção é necessária em dois estágios distintos: durante a fusão inicial e durante o tratamento de solução sólida a 1173 K.

Manter a atmosfera protetora durante esses ciclos térmicos específicos é obrigatório para resultados consistentes.

Impacto no Desempenho do Material

Estabilização da Transformação de Fase

A principal razão para prevenir a perda de elementos é estabilizar as temperaturas de transformação de fase.

As temperaturas específicas nas quais a liga muda de fase são ditadas por sua composição química. Se os níveis de Al ou Mn caírem devido à oxidação, esses pontos de transformação se deslocarão de forma imprevisível.

Garantindo a Funcionalidade em Baixa Temperatura

Ao prevenir desvios de composição, o escudo de argônio garante que a liga se comporte como pretendido.

Esse controle rigoroso é a única maneira de garantir o desempenho funcional da liga, especialmente em aplicações de baixa temperatura onde a precisão é fundamental.

Armadilhas Comuns a Evitar

O Perigo da Pureza Insuficiente

Usar argônio de grau industrial padrão é frequentemente um erro neste contexto.

A referência especifica pureza de 99,999%. Graus de menor pureza podem conter vestígios de oxigênio suficientes para induzir oxidação nesses elementos altamente reativos.

O Custo da Deriva de Composição

Ignorar a atmosfera protetora leva à "deriva de composição".

Você não pode corrigir as temperaturas de transformação de fase depois do fato se os elementos já oxidaram. O dano às propriedades funcionais da liga é permanente.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que sua liga de CuAlMn tenha um desempenho confiável, aplique os seguintes princípios:

- Se o seu foco principal é a Precisão da Composição: Certifique-se de que seu suprimento de argônio seja certificado com 99,999% de pureza para evitar a perda oxidativa de Alumínio e Manganês ativos.

- Se o seu foco principal é a Confiabilidade Térmica: Mantenha essa atmosfera inerte estritamente durante o tratamento de solução sólida a 1173 K para evitar desvios nas temperaturas de transformação de fase.

O controle atmosférico rigoroso não é um passo opcional; é o pré-requisito para um desempenho previsível da liga.

Tabela Resumo:

| Parâmetro do Processo | Requisito / Detalhe | Significado |

|---|---|---|

| Pureza do Gás | Argônio de Alta Pureza 99,999% | Previne a oxidação de Al e Mn reativos |

| Ambiente de Fusão | Atmosfera Totalmente Inerte | Evita perda oxidativa de componentes químicos |

| Tratamento Térmico | Solução Sólida a 1173 K | Mantém temperaturas precisas de transformação de fase |

| Risco Principal | Deriva de Composição | Leva à perda permanente de funcionalidade do material |

| Resultado | Estabilidade da Composição | Garante desempenho confiável em baixa temperatura |

Maximize o Desempenho da Sua Liga com a Precisão KINTEK

Não deixe que a perda oxidativa comprometa sua pesquisa ou produção de materiais. A KINTEK fornece sistemas de fornos Muffle, Tubulares, a Vácuo e CVD líderes do setor, projetados especificamente para manter as condições atmosféricas de ultra-pureza necessárias para processos sensíveis como o tratamento térmico de CuAlMn.

Por que escolher a KINTEK?

- P&D e Fabricação Especializadas: Nossos sistemas garantem integridade hermética para ambientes de argônio 99,999%.

- Soluções Personalizáveis: Adapte perfis de temperatura e controle de gás às suas necessidades únicas de liga.

- Confiabilidade Comprovada: Confiável por laboratórios globais para estabilizar a transformação de fase e o desempenho funcional.

Pronto para eliminar a deriva de composição? Entre em contato com a KINTEK hoje mesmo para uma solução de forno de alta temperatura personalizada!

Guia Visual

Referências

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Como a presença de argônio pode ser verificada em certas aplicações? Garanta uma Detecção Precisa com Métodos Comprovados

- O que é um forno com retorta e qual é seu propósito principal? Tratamento Térmico Controlado para Seus Materiais

- Qual é o principal objetivo de introduzir uma atmosfera redutora na sinterização? Otimizar a Ligação e Resistência do Metal

- O que é um forno de atmosfera controlada por programa? Domine o Tratamento Térmico Preciso para Materiais Avançados

- Qual é a principal diferença estrutural entre um forno mufla e um forno de atmosfera? Gás de Controle para Melhores Resultados

- Qual o papel de um forno tubular a vácuo ou atmosférico no processo de sinterização de compósitos Al6061/B4C?

- Quais são as desvantagens de usar um forno a gás inerte? Gerenciando Riscos de Contaminação e Operações Complexas

- Por que usar um forno de aquecimento por resistência para a cloração de Hf? Garanta o Crescimento Estável do Revestimento de HfO2 e o Fluxo de Precursor