Em essência, um forno com retorta é um forno de alta temperatura com uma característica de design crítica: ele utiliza um recipiente selado e hermético (a "retorta") para aquecer materiais. Isso separa a carga de trabalho dos elementos de aquecimento do forno e do ar externo, permitindo um controle preciso tanto da temperatura quanto dos gases atmosféricos que envolvem o material durante o processamento.

O propósito central de um forno com retorta não é apenas aquecer o material, mas fazê-lo dentro de um ambiente perfeitamente controlado. Esse isolamento impede reações químicas indesejadas, como a oxidação, permitindo processos de tratamento térmico que seriam impossíveis em um forno padrão de ar aberto.

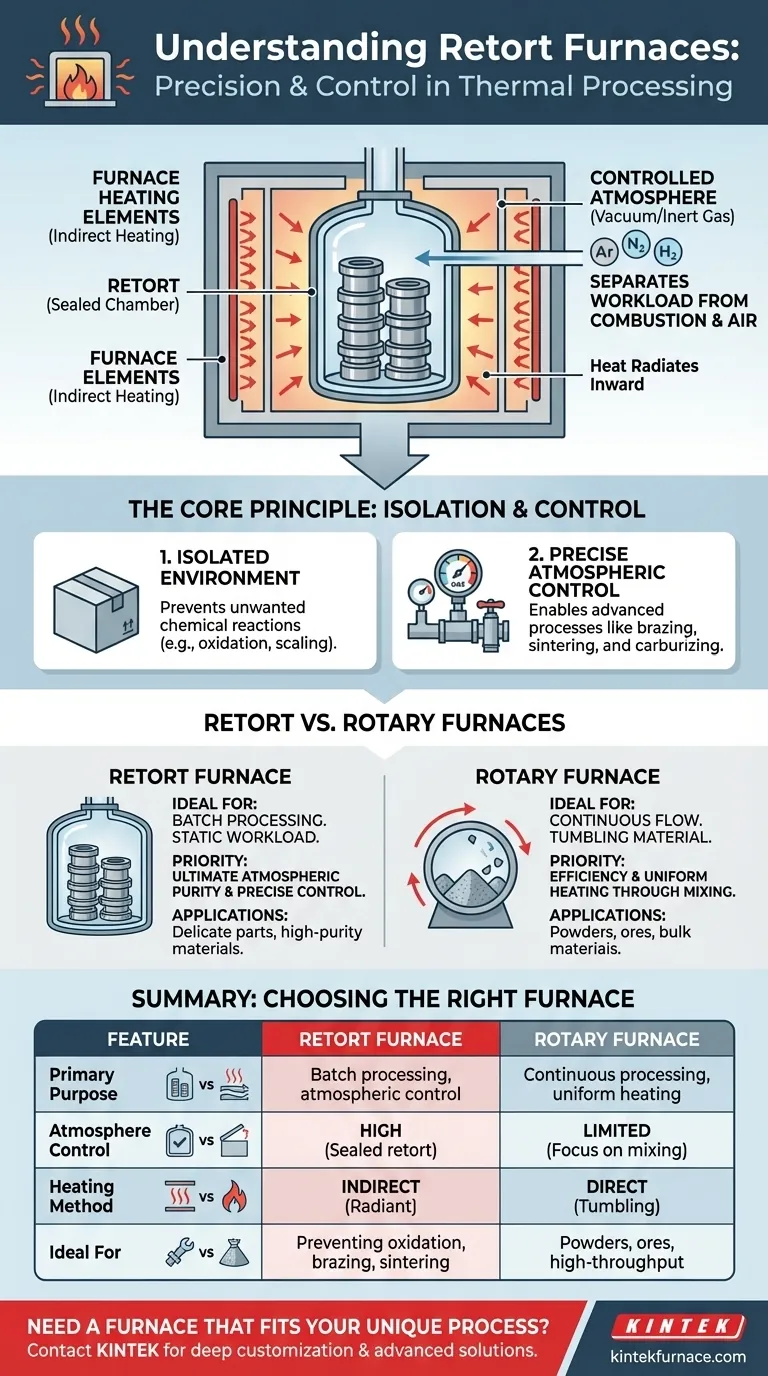

O Princípio Fundamental: Isolamento e Controle

A funcionalidade de um forno com retorta é definida pela sua capacidade de criar um ambiente de processamento isolado. Isso é alcançado através de dois elementos chave de design: a própria retorta e o método de aquecimento indireto.

O que é a "Retorta"?

A "retorta" é o coração do sistema. É uma câmara ou recipiente selado, tipicamente feito de aço ou cerâmica resistente a altas temperaturas, que contém o material a ser processado.

Esta câmara é colocada dentro da estrutura maior do forno. Seu design hermético é o que permite que uma atmosfera específica — seja vácuo, um gás inerte como argônio, ou um gás reativo como hidrogênio — seja introduzida e mantida.

A Lógica do Aquecimento Indireto

Em um forno com retorta, os elementos de aquecimento aquecem a retorta pelo lado de fora. A retorta, por sua vez, irradia calor para dentro para processar o material.

Este aquecimento indireto é crucial. Ele garante que o material nunca seja exposto aos subprodutos da combustão ou aos elementos elétricos do próprio forno, prevenindo a contaminação e garantindo um ambiente de processamento limpo.

O Poder do Controle Atmosférico

A capacidade de manipular a atmosfera é a principal vantagem do forno com retorta. Ao remover o oxigênio, você pode prevenir o empolamento e a oxidação nas superfícies metálicas.

Além disso, você pode introduzir gases específicos para alterar ativamente as propriedades do material. Isso permite processos avançados como brasagem, sinterização e cementação, que dependem de interações químicas específicas em altas temperaturas.

Compreendendo as Trocas: Fornos com Retorta vs. Fornos Rotativos

É comum confundir fornos com retorta com fornos rotativos, pois ambos são usados para processamento térmico especializado. No entanto, eles resolvem problemas fundamentalmente diferentes.

Forno com Retorta: Precisão para Lotes

Um forno com retorta é ideal para processamento em lote, onde a máxima pureza atmosférica e o controle preciso são os principais objetivos. A carga de trabalho é estática, garantindo que peças delicadas não sejam danificadas.

O foco é alcançar propriedades materiais específicas em um ambiente altamente controlado e de alta pureza.

Forno Rotativo: Eficiência para Fluxo Contínuo

Um forno rotativo, ou forno tubular rotativo, é projetado para o processamento contínuo de materiais soltos como pós, minérios ou pellets. Sua característica definidora é uma câmara cilíndrica rotativa.

O principal benefício aqui é o aquecimento uniforme através da mistura. À medida que o tubo gira, ele agita o material, expondo constantemente novas superfícies à fonte de calor. O objetivo é alta vazão e consistência térmica para materiais a granel, não necessariamente pureza atmosférica.

A Distinção Fundamental

Escolha um forno com retorta quando sua prioridade é o controle atmosférico perfeito para um lote estático. Escolha um forno rotativo quando sua prioridade é aquecer de forma eficiente e uniforme um fluxo contínuo de material a granel.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende do objetivo principal do seu processo térmico.

- Se o seu foco principal é a pureza do material e a prevenção da oxidação em um processo em lote: A atmosfera isolada e controlada de um forno com retorta é essencial.

- Se o seu foco principal é aquecer uniformemente grandes volumes de material solto em fluxo contínuo: Um forno rotativo é projetado especificamente para esse tipo de vazão e eficiência de mistura.

- Se o seu foco principal é um tratamento térmico simples onde a exposição atmosférica não é uma preocupação: Um forno padrão, sem retorta, pode ser a solução mais econômica.

Compreender essa diferença fundamental entre isolamento para pureza e movimento para uniformidade é a chave para selecionar o equipamento de processamento térmico correto.

Tabela Resumo:

| Característica | Forno com Retorta | Forno Rotativo |

|---|---|---|

| Propósito Principal | Processamento em lote com controle atmosférico preciso | Processamento contínuo para aquecimento uniforme de materiais a granel |

| Controle de Atmosfera | Alto (retorta selada para vácuo/gases inertes) | Limitado (foco na mistura, não na pureza) |

| Método de Aquecimento | Indireto (aquece a retorta, que irradia para dentro) | Direto (câmara rotativa agita o material) |

| Ideal Para | Prevenção de oxidação, brasagem, sinterização | Pós, minérios, aplicações de alta vazão |

Precisa de um forno que se adapte ao seu processo único? Na KINTEK, somos especializados em soluções avançadas de alta temperatura adaptadas às suas necessidades. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Seja em ciência dos materiais, metalurgia ou pesquisa, entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores! Entre em contato conosco agora para uma consulta.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material