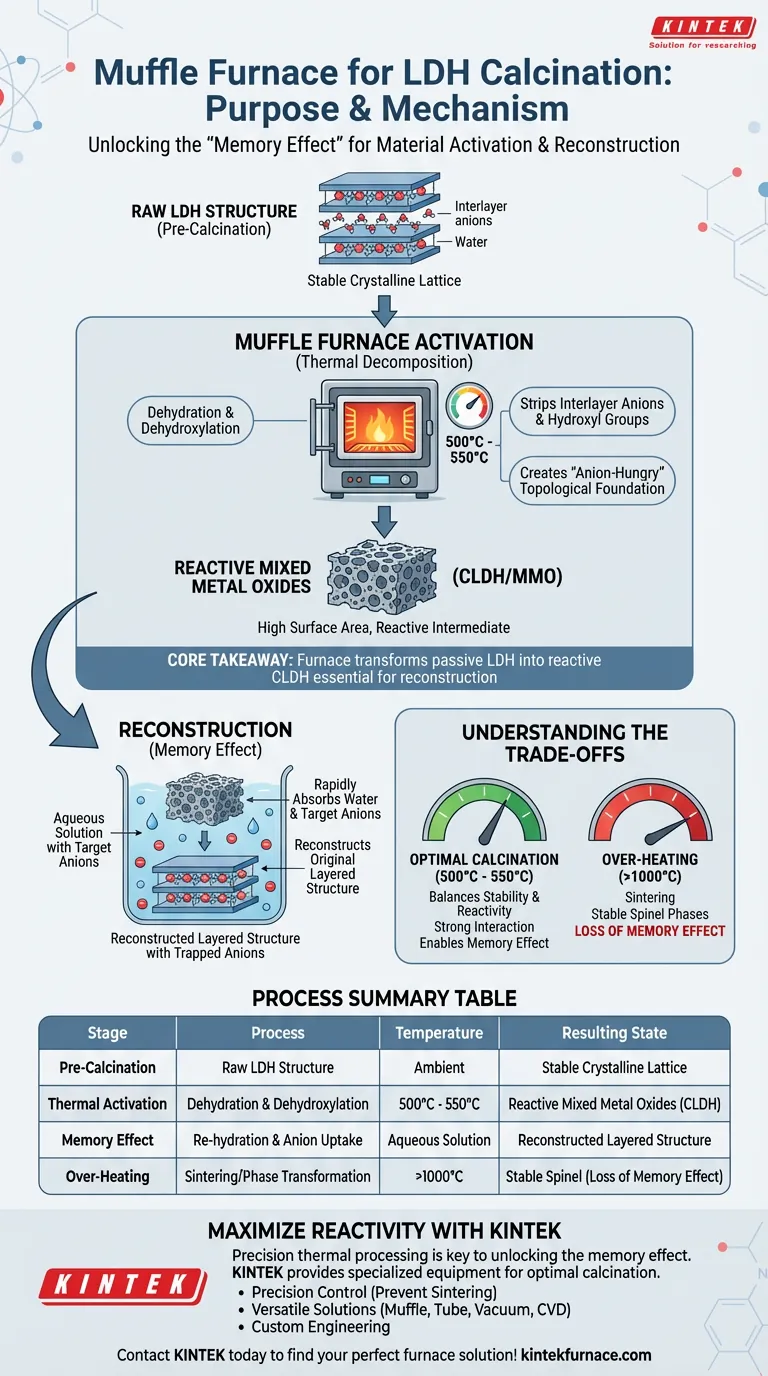

O principal propósito de usar um forno mufla neste contexto é decompor termicamente a estrutura de Hidróxido Duplo Lamelar (LDH) em um estado intermediário altamente reativo, conhecido como Óxidos Metálicos Mistos (MMO).

Este processo envolve a submissão do LDH a temperaturas em torno de 500°C a 550°C, o que remove ânions interlamelares e grupos hidroxila. Isso cria uma "base topológica" desordenada que permite ao material reabsorver ânions específicos de uma solução e reconstruir sua estrutura lamelar original através de um fenômeno conhecido como efeito memória.

Ponto Chave O forno mufla é a ferramenta de ativação que transforma o LDH estável em Hidróxido Duplo Lamelar Calcinado (CLDH) reativo. Esta decomposição térmica aumenta significativamente a área superficial e cria uma rede de óxido "faminta por ânions", essencial para a reconstrução subsequente e aplicações de adsorção.

O Mecanismo de Decomposição Térmica

Remoção de Componentes Estruturais

O forno mufla fornece um ambiente térmico estável necessário para impulsionar a desidratação e desidroxilação do material LDH.

À medida que a temperatura sobe, tipicamente para 550°C, o calor do forno força a remoção da água física, água interlamelar e, eventualmente, dos grupos hidroxila ligados às camadas metálicas. Simultaneamente, o calor decompõe os ânions interlamelares voláteis (como carbonatos).

Formação de Óxidos Metálicos Mistos (MMO)

Este tratamento térmico colapsa a estrutura lamelar ordenada do LDH.

O resultado é uma transformação em Hidróxido Duplo Lamelar Calcinado (CLDH), também referido como Óxidos Metálicos Mistos. Ao contrário do LDH cristalino original, esta nova fase é altamente desordenada e amorfa, composta por óxidos metálicos bem dispersos (por exemplo, óxidos de CuZnAl).

Habilitando o Efeito Memória

Criação de uma Base Topológica

O valor crítico desta calcinação é que ela não destrói completamente o arranjo metálico; em vez disso, cria uma "base topológica" específica.

Esta estrutura de óxido retém o potencial de reverter à sua forma original. Como os óxidos são quimicamente instáveis em comparação com a forma de hidróxido lamelar, eles possuem um forte impulso termodinâmico para re-hidratar e re-anionizar.

Restauração da Estrutura Lamelar

Quando este intermediário calcinado é introduzido em uma solução aquosa específica, ele absorve rapidamente água e ânions alvo para preencher as vacâncias criadas pelo forno.

Isso permite que o material reconstrua a estrutura LDH original. Este "efeito memória" é o principal mecanismo usado para aprisionar poluentes específicos ou ânions alvo dentro das camadas reformadas, aumentando significativamente a capacidade de adsorção em comparação com o LDH bruto.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Embora o calor elevado seja necessário, o controle preciso da temperatura é crucial.

Se a temperatura for muito baixa, os ânions não são totalmente removidos e os sítios ativos não são gerados. No entanto, se a temperatura for excessiva (por exemplo, aproximando-se de 1000°C, como usado na síntese de cerâmica), os óxidos podem sinterizar em fases de espinélio estáveis. Essas fases estáveis perdem o efeito memória e não podem se reconstruir na estrutura lamelar.

Estabilidade Estrutural vs. Reatividade

O processo de calcinação visa equilibrar estabilidade com reatividade.

A calcinação adequada garante uma forte interação entre os metais ativos e o suporte, melhorando a resistência à lixiviação. No entanto, o MMO resultante é higroscópico e deve ser manuseado com cuidado para evitar a reconstrução prematura com a umidade atmosférica antes da aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno mufla é uma etapa preparatória que dita a eficiência de sua aplicação final.

- Se o seu foco principal é Remediação Ambiental (Adsorção): Certifique-se de que sua calcinação remova completamente os ânions interlamelares para maximizar a capacidade do material de absorver poluentes durante a reconstrução.

- Se o seu foco principal é Estabilidade de Catalisador: Use o forno para induzir fortes interações metal-suporte, garantindo que os metais ativos resistam à lixiviação durante reações em fase líquida.

Em última análise, o forno mufla converte uma argila lamelar passiva em uma esponja química ativa capaz de reconstrução seletiva.

Tabela Resumo:

| Estágio | Processo | Temperatura | Estado Resultante |

|---|---|---|---|

| Pré-Calcinação | Estrutura LDH Bruta | Ambiente | Rede Cristalina Estável |

| Ativação Térmica | Desidratação e Desidroxilação | 500°C - 550°C | Óxidos Metálicos Mistos Reativos (CLDH) |

| Efeito Memória | Re-hidratação e Absorção de Ânions | Solução Aquosa | Estrutura Lamelar Reconstruída |

| Superaquecimento | Sinterização/Transformação de Fase | >1000°C | Espinélio Estável (Perda do Efeito Memória) |

Maximize a Reatividade do Seu Material com KINTEK

O processamento térmico de precisão é a chave para desbloquear o 'efeito memória' na reconstrução de LDH. Na KINTEK, fornecemos o equipamento especializado necessário para manter os perfis exatos de temperatura exigidos para uma calcinação ideal.

Nossa Vantagem para Você:

- Controle de Precisão: Evite a sinterização e a formação de espinélio com controladores PID avançados.

- Soluções Versáteis: Escolha entre sistemas Muffle, Tube, Vacuum e CVD adaptados para P&D laboratorial e industrial.

- Engenharia Personalizada: Nossos fornos de alta temperatura são personalizáveis para suas necessidades exclusivas de síntese de materiais.

Seja qual for o seu foco em remediação ambiental ou estabilidade de catalisador, nossa equipe especializada de P&D e fabricação está pronta para apoiar seus objetivos. Entre em contato com a KINTEK hoje mesmo para encontrar a solução de forno perfeita para você!

Guia Visual

Referências

- Ioana M. Popa, Luca Artiglia. Exploiting the LDH Memory Effect in the Carbon Dioxide to Methanol Conversion. DOI: 10.1002/adfm.202502812

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais setores se beneficiam do uso de fornos mufla? Aplicações Essenciais em 8 Setores Principais

- Por que é necessário um forno de corpo negro de alta temperatura para calibração? Garanta precisão na medição da chama do tuyere

- Por que um forno mufla a vácuo é usado para realizar análise próxima? Avaliação Precisa de Biomassa e Análise de Reatividade

- Como um forno mufla contribui para a síntese de nanocompósitos de NiO suportados em carbono? Domine a Precisão Térmica

- Por que os fornos cadinho são considerados ecologicamente corretos? A verdade sobre as emissões no local

- Qual o papel de um respiradouro de ar (exaustor) em fornos mufla? Domine o Controle de Atmosfera para Resultados Precisos

- Quais opções de personalização estão disponíveis para fornos mufla? Adapte seu forno para o desempenho máximo

- Qual o papel de um forno mufla no pós-tratamento de fotoanodos de Fe2O3? Otimizar a Transformação de Fase da Hematita