Em sua essência, o processo para criar revestimentos de carbono tipo diamante (DLC) usando Deposição Química a Vapor Aprimorada por Plasma (PECVD) envolve o uso de um gás energizado, ou plasma, para quebrar uma fonte de hidrocarboneto. Esses átomos de carbono e hidrogênio dissociados são então depositados na superfície de um componente dentro de uma câmara de vácuo, formando uma película amorfa fina, dura e escorregadia. A espessura do revestimento é diretamente proporcional ao tempo de deposição.

Embora o objetivo seja criar um revestimento com as propriedades do diamante, o desafio é fazê-lo sem o calor e a pressão extremos necessários para formar o diamante natural. O PECVD resolve isso elegantemente usando um plasma de baixa temperatura para montar uma estrutura de carbono única que imita a dureza do diamante, ao mesmo tempo que oferece propriedades superiores de baixo atrito.

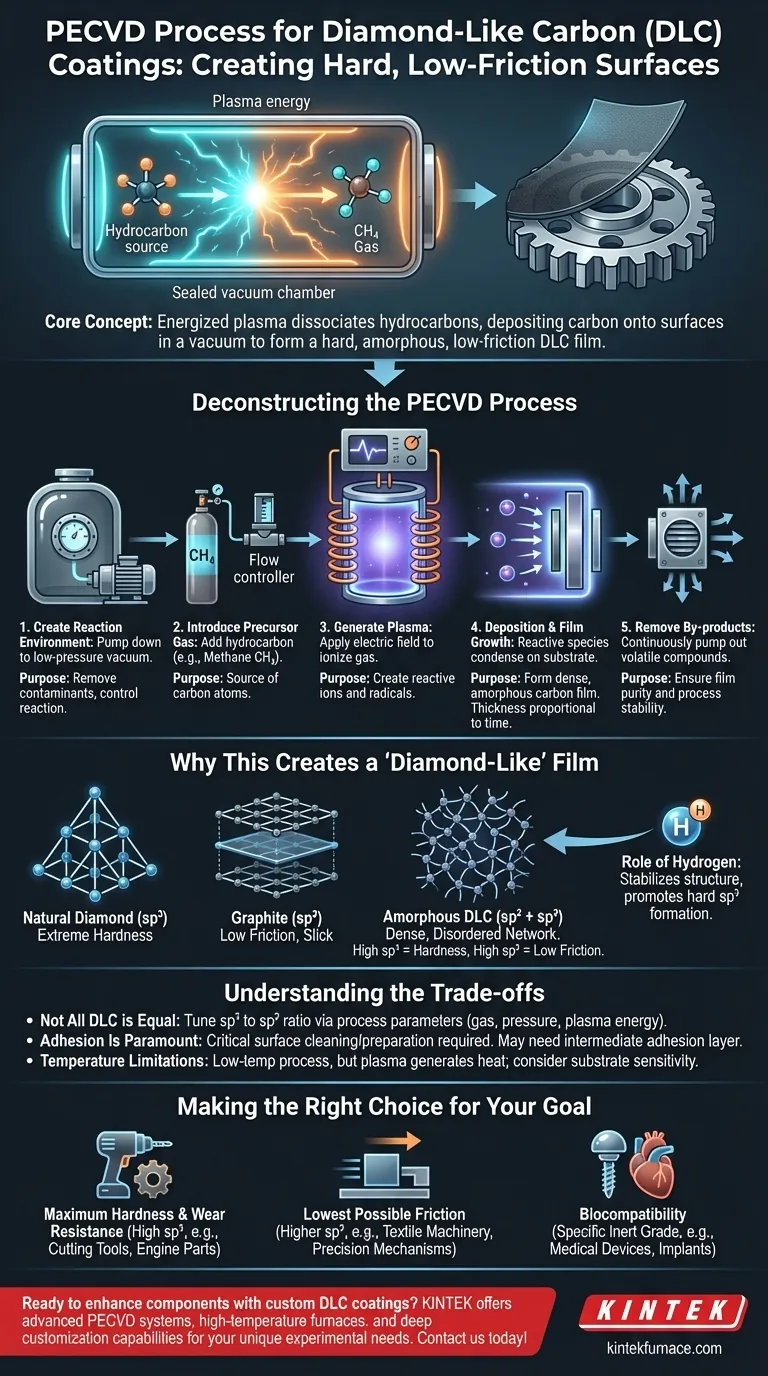

Desconstruindo o Processo PECVD para DLC

O método PECVD é uma sequência de etapas altamente controladas realizadas dentro de um sistema de vácuo especializado. Cada estágio desempenha um papel crítico na determinação das propriedades finais do filme DLC.

Etapa 1: Criando o Ambiente de Reação

Todo o processo começa colocando os componentes a serem revestidos (os "substratos") em uma câmara de reação selada e bombeando-a para um estado de baixa pressão, quase vácuo. Isso remove contaminantes e permite um controle preciso sobre a reação.

Etapa 2: Introdução do Gás Precursor

Uma vez estabelecido o vácuo, um gás hidrocarboneto específico é introduzido na câmara. O metano (CH₄) é uma escolha comum, pois serve como fonte para os átomos de carbono que formarão o revestimento.

Etapa 3: Geração do Plasma

Um campo elétrico de alta frequência é aplicado através do gás na câmara. Este campo de energia poderoso ioniza o gás, arrancando elétrons dos átomos e criando um estado brilhante e reativo da matéria conhecido como plasma.

Etapa 4: Deposição e Crescimento do Filme

Dentro do plasma, as moléculas de gás hidrocarboneto são quebradas em íons e radicais de carbono e hidrogênio altamente reativos. Essas espécies energéticas são atraídas para a superfície do substrato, onde se condensam e se recombinam para formar um filme de carbono amorfo denso. O filme cresce a uma taxa relativamente constante, tornando sua espessura previsível e controlável.

Etapa 5: Remoção de Subprodutos

À medida que o filme se forma, subprodutos voláteis das reações químicas são continuamente bombeados para fora da câmara. Isso garante a pureza do filme em crescimento e a estabilidade do processo.

Por que Isso Cria um Filme "Tipo Diamante"

O termo "tipo diamante" refere-se às propriedades do revestimento, não à sua estrutura cristalina. O processo PECVD cria um arranjo atômico único que confere ao DLC suas valiosas características.

A Mistura de Ligações sp² e sp³

O diamante natural consiste em átomos de carbono em uma pura hibridização sp³, formando uma rede incrivelmente dura e rígida. A grafite, outra forma de carbono, consiste em átomos hibridizados sp², que formam folhas lisas e planas.

O DLC é um material amorfo, o que significa que ele não possui uma estrutura cristalina uniforme. É uma rede densa e desordenada contendo uma fração significativa de ligações sp³ semelhantes ao diamante e ligações sp² semelhantes à grafite. As ligações sp³ fornecem alta dureza, enquanto as ligações sp² contribuem para a superfície de baixo atrito e escorregadia do revestimento.

O Papel do Hidrogênio

O hidrogênio do gás precursor é incorporado à rede amorfa de carbono. Esse hidrogênio desempenha um papel crucial na estabilização da estrutura e na saturação das ligações de carbono "pendentes", o que ajuda a promover a formação da configuração sp³ dura.

Compreendendo as Desvantagens

Embora poderoso, o processo PECVD para DLC não está isento de considerações. Compreender suas limitações é fundamental para uma implementação bem-sucedida.

Nem Todo DLC é Criado Igual

"DLC" não é um único material, mas uma família de revestimentos. Ao ajustar os parâmetros do processo, como composição do gás, pressão e energia do plasma, os engenheiros podem ajustar a proporção de ligações sp³ para sp². Isso permite a otimização, mas também significa que as propriedades podem variar significativamente entre os diferentes tipos de DLC.

A Adesão é Fundamental

Um revestimento é tão bom quanto sua ligação ao substrato. A limpeza e preparação adequadas da superfície são absolutamente críticas para garantir que o filme DLC adere fortemente e não descasque ou delamine sob estresse. Em alguns casos, uma fina "camada de adesão" intermediária de outro material é depositada primeiro.

Limitações de Temperatura

O PECVD é considerado um processo de "baixa temperatura" em comparação com outros métodos, como a Deposição Química a Vapor (CVD) tradicional, tornando-o adequado para muitos metais e até mesmo alguns polímeros. No entanto, o plasma ainda gera calor, o que pode ser um fator limitante para substratos extremamente sensíveis à temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A versatilidade do processo PECVD permite que os revestimentos DLC sejam adaptados para uma vasta gama de aplicações, desde peças automotivas e eletrônicos de consumo até implantes biomédicos.

- Se seu foco principal é máxima dureza e resistência ao desgaste: Você precisará de uma variante DLC com alta porcentagem de ligações sp³, ideal para ferramentas de corte, componentes de motor e outras superfícies de alto desgaste.

- Se seu foco principal é o menor atrito possível: Um revestimento com maior teor de sp² (grafítico) é mais adequado, tornando-o perfeito para componentes deslizantes em máquinas têxteis ou mecanismos de precisão.

- Se seu foco principal é a biocompatibilidade para dispositivos médicos: É necessário um grau específico, altamente inerte e certificado de DLC para garantir que seja seguro para uso em implantes biomédicos.

Em última análise, dominar o processo PECVD permite projetar uma superfície de carbono personalizada, perfeitamente adequada às suas demandas de desempenho específicas.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| Criar Ambiente de Reação | Bombear a câmara a vácuo | Remover contaminantes, controlar a reação |

| Introduzir Gás Precursor | Adicionar gás hidrocarboneto (ex: metano) | Fornecer fonte de carbono para o revestimento |

| Gerar Plasma | Aplicar campo elétrico para ionizar o gás | Criar espécies reativas para deposição |

| Deposição e Crescimento do Filme | Íons condensam no substrato | Formar filme de carbono duro e amorfo |

| Remover Subprodutos | Bombear compostos voláteis | Garantir a pureza do filme e a estabilidade do processo |

Pronto para aprimorar seus componentes com revestimentos DLC personalizados? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas PECVD avançados e soluções de forno de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja você visando resistência ao desgaste, baixo atrito ou biocompatibilidade, podemos ajudar a otimizar seu processo. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas