A principal função técnica de um Forno Mufla nesta síntese é fornecer um ambiente de alta temperatura preciso e estável para a calcinação. Especificamente, ao manter uma temperatura de aproximadamente 600 °C, o forno impulsiona a decomposição térmica de precursores de sais inorgânicos. Isso os converte nas fases cristalinas de óxido metálico estáveis necessárias para formar a estrutura final de nanoespinélio CoMn2O4.

Ao controlar o ambiente térmico, o Forno Mufla preenche a lacuna entre os precursores químicos brutos e os materiais funcionais. Ele facilita o rearranjo atômico necessário para alcançar alta cristalinidade e as microestruturas específicas essenciais para uma catálise eficaz.

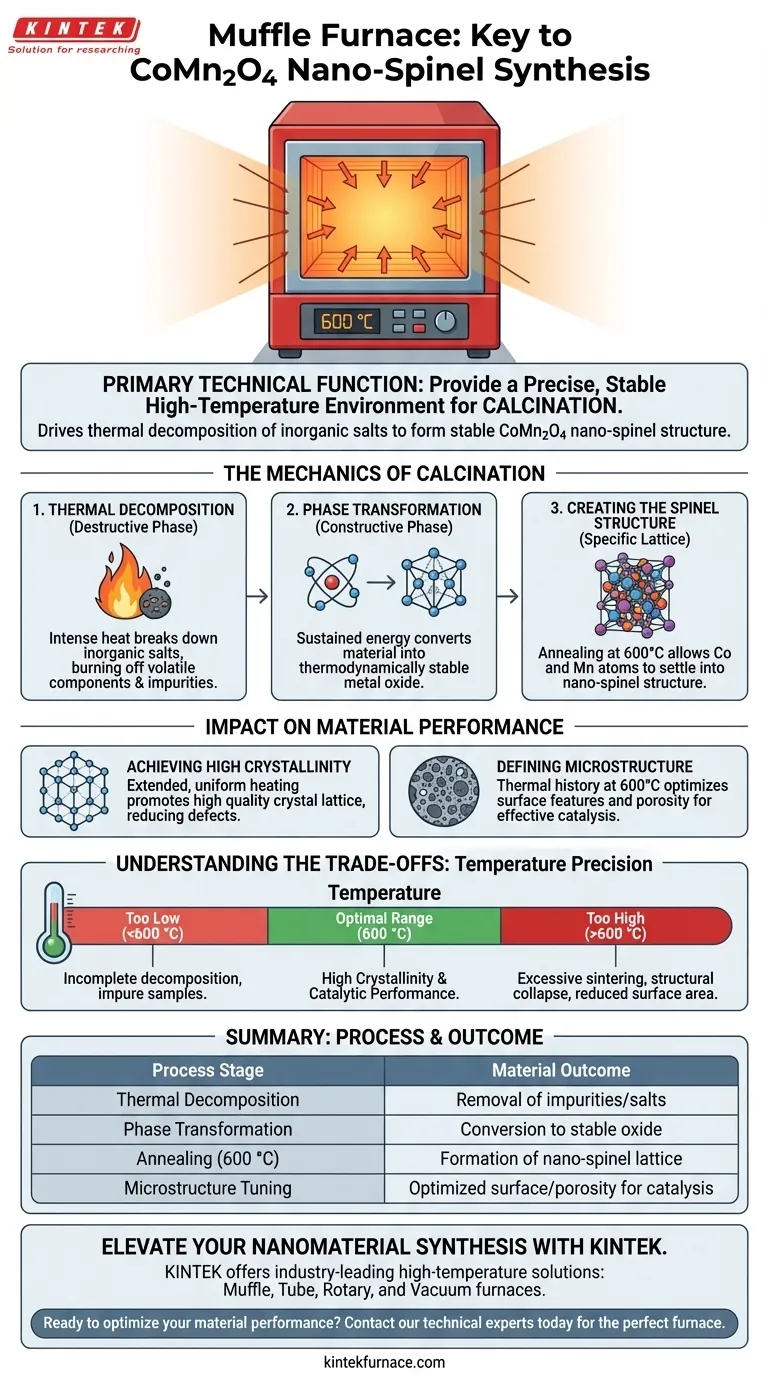

A Mecânica da Calcinação

Decomposição Térmica

O papel inicial do forno é destrutivo. Ele submete os materiais precursores a calor intenso para decompor os sais inorgânicos. Esta etapa efetivamente queima componentes voláteis e impurezas que são resíduos do estágio de coprecipitação, deixando apenas as espécies metálicas desejadas.

Transformação de Fase

Uma vez removidas as impurezas, o calor sustentado impulsiona uma transformação de fase construtiva. O forno fornece a energia necessária para que os átomos metálicos restantes se reorganizem. Esse rearranjo converte o material de um estado precursor em um óxido metálico estável termodinamicamente.

Criação da Estrutura de Espinélio

Para o CoMn2O4, isso não se trata apenas de formar um óxido; trata-se de alcançar uma rede cristalina específica. O processo de recozimento permite que os átomos de cobalto e manganês se estabeleçam na complexa estrutura de nanoespinélio. Sem esse aquecimento controlado, o material provavelmente permaneceria amorfo ou se estabeleceria em fases indesejadas.

Impacto no Desempenho do Material

Alcançando Alta Cristalinidade

A duração e a estabilidade do tratamento térmico ditam diretamente a qualidade da rede cristalina. Um Forno Mufla garante que o material seja aquecido uniformemente por várias horas. Essa exposição prolongada promove alta cristalinidade, reduzindo defeitos que poderiam prejudicar o transporte de elétrons ou a integridade estrutural.

Definindo a Microestrutura

O histórico térmico da amostra determina sua morfologia física. Os parâmetros específicos de recozimento (600 °C) são ajustados para produzir microestruturas otimizadas para catálise. O forno garante que o material desenvolva as características de superfície e a porosidade necessárias para interagir efetivamente com outros produtos químicos em aplicações catalíticas.

Compreendendo os Compromissos

Precisão de Temperatura vs. Integridade do Material

Embora o calor elevado seja necessário, o controle da temperatura é a variável crítica. Se a temperatura for muito baixa, a decomposição dos sais inorgânicos será incompleta, resultando em amostras impuras. Inversamente, se a temperatura exceder a faixa ótima de 600 °C, você corre o risco de sinterização excessiva. Isso pode fazer com que as nanoestruturas colapsem em cristais a granel maiores, reduzindo drasticamente a área de superfície ativa necessária para a catálise.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da síntese de CoMn2O4, você deve adaptar os parâmetros do forno aos seus objetivos específicos.

- Se o seu foco principal é a Pureza Química: Garanta que o forno mantenha a temperatura alvo (600 °C) por tempo suficiente para garantir a decomposição total de todos os resíduos de sais inorgânicos.

- Se o seu foco principal é o Desempenho Catalítico: Priorize a precisão da estabilidade da temperatura para alcançar alta cristalinidade sem causar colapso estrutural ou perda de área de superfície.

O Forno Mufla não é meramente um aquecedor; é o instrumento que define a identidade cristalina final e a capacidade funcional de seus nanomateriais.

Tabela Resumo:

| Estágio do Processo | Função Técnica do Forno Mufla | Resultado do Material |

|---|---|---|

| Decomposição Térmica | Aquecimento de alta temperatura de precursores | Remoção de impurezas voláteis e sais inorgânicos |

| Transformação de Fase | Entrada de energia sustentada para rearranjo atômico | Conversão de precursor para óxido metálico estável |

| Recozimento (600 °C) | Ambiente controlado para cristalização | Formação da rede específica de nanoespinélio CoMn2O4 |

| Ajuste da Microestrutura | Histórico térmico uniforme e estabilidade | Área de superfície e porosidade otimizadas para catálise |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é a diferença entre um catalisador de sucesso e um experimento fracassado. A KINTEK fornece soluções de alta temperatura líderes do setor — incluindo fornos Mufla, de Tubo, Rotativos e a Vácuo — projetados especificamente para atender às rigorosas demandas da síntese e calcinação de nanoespinélio.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas oferecem a estabilidade e uniformidade de temperatura necessárias para alcançar alta cristalinidade sem comprometer a microestrutura do material. Se você precisa de uma configuração padrão ou de um sistema personalizável para necessidades de pesquisa exclusivas, a KINTEK é sua parceira em excelência laboratorial.

Pronto para otimizar o desempenho do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo e encontre o forno perfeito para o seu laboratório.

Guia Visual

Referências

- T. C. Zhao, Xiaogang Wu. Heterogeneous Activation of NaClO by Nano-CoMn2O4 Spinel for Methylene Blue Decolorization. DOI: 10.3390/ijms26030940

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como as amostras devem ser colocadas dentro do forno mufla? Garanta Aquecimento Uniforme e Segurança

- Quais são as principais características do design da porta do forno mufla? Garanta Vedação Ótima, Durabilidade e Segurança

- Qual é a função de um forno mufla de alta temperatura na melhoria da resistência mecânica de revestimentos?

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Como o design da mufla contribui para o desempenho do forno? Aumente a Pureza, Uniformidade e Eficiência

- Como os fornos de alta temperatura facilitam os catalisadores ZnZrOx e InZrOx? Otimize a sua síntese de solução sólida

- Por que o controle da atmosfera é importante em um forno mufla, e que tipos de atmosferas podem ser usados?

- Qual o papel de um forno mufla de laboratório na análise industrial de resíduos plásticos? Otimizando o Rendimento da Pirólise