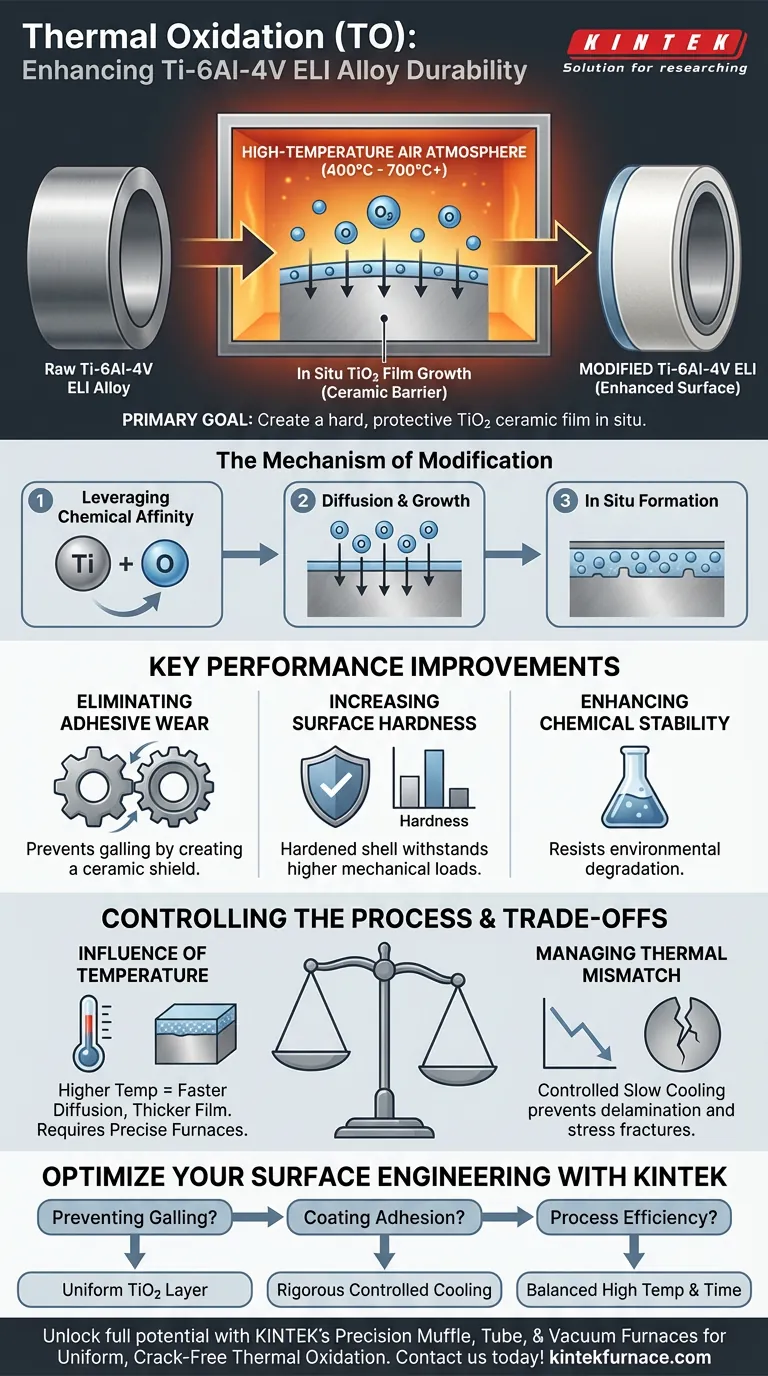

A Oxidação Térmica (TO) é um processo de engenharia de superfície que melhora fundamentalmente a durabilidade da liga Ti-6Al-4V ELI, criando uma barreira cerâmica dura. Ao submeter a liga a altas temperaturas em uma atmosfera de ar controlada, o processo aproveita a afinidade natural do titânio com o oxigênio para crescer um filme protetor de Dióxido de Titânio ($\text{TiO}_2$) diretamente na superfície. Essa modificação é usada principalmente para superar as fraquezas tribológicas inerentes do material, como baixa resistência ao desgaste.

O propósito central da Oxidação Térmica é crescer um filme de óxido protetor in situ que aumenta significativamente a dureza superficial e a estabilidade química, resolvendo especificamente modos de falha críticos como desgaste adesivo e gripagem em componentes de atrito.

O Mecanismo de Modificação

Aproveitando a Afinidade Química

O processo baseia-se na alta reatividade das ligas de titânio com o oxigênio. Quando a liga Ti-6Al-4V ELI é exposta a um ambiente de alta temperatura (tipicamente dentro de um forno), os átomos de oxigênio adsorvem-se na superfície.

Difusão e Crescimento

Esses átomos de oxigênio não ficam apenas na superfície; eles se difundem para o substrato da liga. Essa difusão desencadeia uma reação química que nucleia e faz crescer uma camada de óxido de $\text{TiO}_2$.

Formação In Situ

Ao contrário de um revestimento que é ligado mecanicamente ao exterior, este filme de óxido é cultivado a partir do próprio material a granel. Isso resulta em uma modificação "in situ" onde a camada protetora é integral à superfície do metal.

Principais Melhorias de Desempenho

Eliminando o Desgaste Adesivo

O principal desafio de engenharia com as ligas de titânio padrão é sua tendência à "gripagem" ou desgaste adesivo quando em atrito com outras superfícies. O processo TO cria um escudo semelhante a cerâmica que impede o contato direto metal-metal, reduzindo drasticamente esse dano induzido por atrito.

Aumentando a Dureza Superficial

A formação da camada de óxido endurece significativamente o exterior do componente. Essa casca endurecida permite que o componente suporte cargas mecânicas mais altas sem deformação superficial.

Melhorando a Estabilidade Química

Além da resistência física, o filme de $\text{TiO}_2$ atua como uma barreira quimicamente estável. Isso melhora a resistência da liga à degradação ambiental, garantindo um desempenho consistente ao longo do tempo.

Controlando as Variáveis do Processo

A Influência da Temperatura

A temperatura atua como o acelerador para este processo. Temperaturas de oxidação mais altas geralmente aceleram a difusão dos átomos de oxigênio e aumentam as taxas de reação química.

Impacto na Morfologia do Filme

Pesquisas indicam que o aumento das temperaturas leva a camadas de óxido mais espessas e uniformes com grãos maiores. O gerenciamento térmico adequado garante que a cobertura do óxido seja consistente em toda a geometria da peça.

Precisão do Equipamento

Atingir esses resultados requer equipamentos precisos, como fornos de tubo ou mufla. Esses ambientes devem manter temperaturas específicas (tipicamente entre 400°C e 700°C ou mais) por períodos prolongados para guiar a nucleação uniforme.

Entendendo os Compromissos

Gerenciando a Tensão Térmica

Embora uma camada de óxido espessa seja desejável para a dureza, o processo introduz tensão térmica entre o filme de óxido e o substrato de titânio. Se o material for resfriado muito rapidamente, essas tensões podem fazer com que a camada protetora rache ou descasque.

A Importância das Taxas de Resfriamento

Para mitigar a delaminação, o processo geralmente requer um método de resfriamento lento no forno. Essa redução gradual da temperatura permite que as tensões térmicas se liberem naturalmente, garantindo que o filme de óxido permaneça intacto e aderente.

Equilibrando Cinética e Qualidade

Há um equilíbrio a ser alcançado em relação à duração do processo e à temperatura. Embora o calor mais alto acelere o crescimento, é necessário um controle preciso para evitar o crescimento excessivo de grãos ou estruturas de óxido quebradiças que possam comprometer as qualidades protetoras do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da Oxidação Térmica para sua aplicação específica, considere o seguinte:

- Se o seu foco principal é prevenir a gripagem: Priorize a obtenção de uma camada de $\text{TiO}_2$ uniforme e contínua para garantir a separação completa dos pares de atrito.

- Se o seu foco principal é a adesão do revestimento: o controle rigoroso da fase de resfriamento é essencial para prevenir fraturas por tensão térmica e descascamento.

- Se o seu foco principal é a eficiência do processo: temperaturas mais altas podem reduzir o tempo de tratamento, mas devem ser equilibradas com o risco de criar uma estrutura de óxido quebradiça ou não uniforme.

A Oxidação Térmica é a solução definitiva para converter a superfície naturalmente macia do Ti-6Al-4V ELI em uma interface resistente ao desgaste e quimicamente estável, sem comprometer as propriedades do material a granel da liga.

Tabela Resumo:

| Característica | Impacto na Liga Ti-6Al-4V ELI |

|---|---|

| Objetivo Principal | Crescimento de um filme cerâmico protetor de TiO2 |

| Dureza Superficial | Significativamente aumentada para resistir a cargas mecânicas |

| Mecanismo de Desgaste | Elimina desgaste adesivo e gripagem |

| Método de Processo | Difusão em alta temperatura em fornos controlados por ar |

| Necessidades de Equipamento | Fornos de Mufla ou Tubo de Precisão (400°C - 700°C) |

| Fator Crítico | Resfriamento controlado para prevenir delaminação do óxido |

Otimize a Engenharia de Superfície da Sua Liga de Ti com a KINTEK

Desbloqueie todo o potencial dos seus componentes Ti-6Al-4V ELI com tratamento térmico de precisão. Apoiada por P&D e fabricação especializada, a KINTEK fornece os fornos de Mufla, Tubo e a Vácuo de alto desempenho essenciais para alcançar oxidação térmica uniforme e sem rachaduras. Se o seu objetivo é eliminar a gripagem ou maximizar a dureza superficial, nossos sistemas personalizáveis de alta temperatura de laboratório são projetados para atender às suas necessidades únicas de ciência de materiais.

Pronto para elevar o desempenho da sua liga? Entre em contato conosco hoje mesmo para encontrar a solução térmica perfeita!

Guia Visual

Referências

- Krzysztof Aniołek, Jan Rak. Effect of Temperature on Thermal Oxidation Behavior of Ti-6Al-4V ELI Alloy. DOI: 10.3390/ma17164129

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o papel central de uma autoclave de alta pressão na síntese de zeólitos LTA? Alcançar um Crescimento Cristalino Preciso

- Como diferem um evaporador rotativo e uma estufa de secagem a temperatura constante? Otimizar a Preparação de Amostras Húmicas

- Qual é a função específica de um forno de laboratório de alta temperatura durante a ativação de catalisadores à base de caulim?

- Por que os pós desoxidantes são selados dentro de parafusos de ferro? Alcance Controle Químico Preciso na Preparação de Inclusões de Aço

- Qual é o propósito de realizar um tratamento final de recozimento? Otimize o desempenho do seu dispositivo de heterojunção

- Quais são os objetivos primários do processo de utilização de um forno de esteira infravermelho? Otimizar a Metalização de Células Solares TOPCon

- Por que um sistema de controle de fluxo de argônio de alta pureza é essencial? Garanta precisão em simulações de metalurgia

- Qual é o propósito de ajustar um forno de secagem industrial para 70°C para lodo? Preservar Voláteis & Otimizar o Pré-tratamento