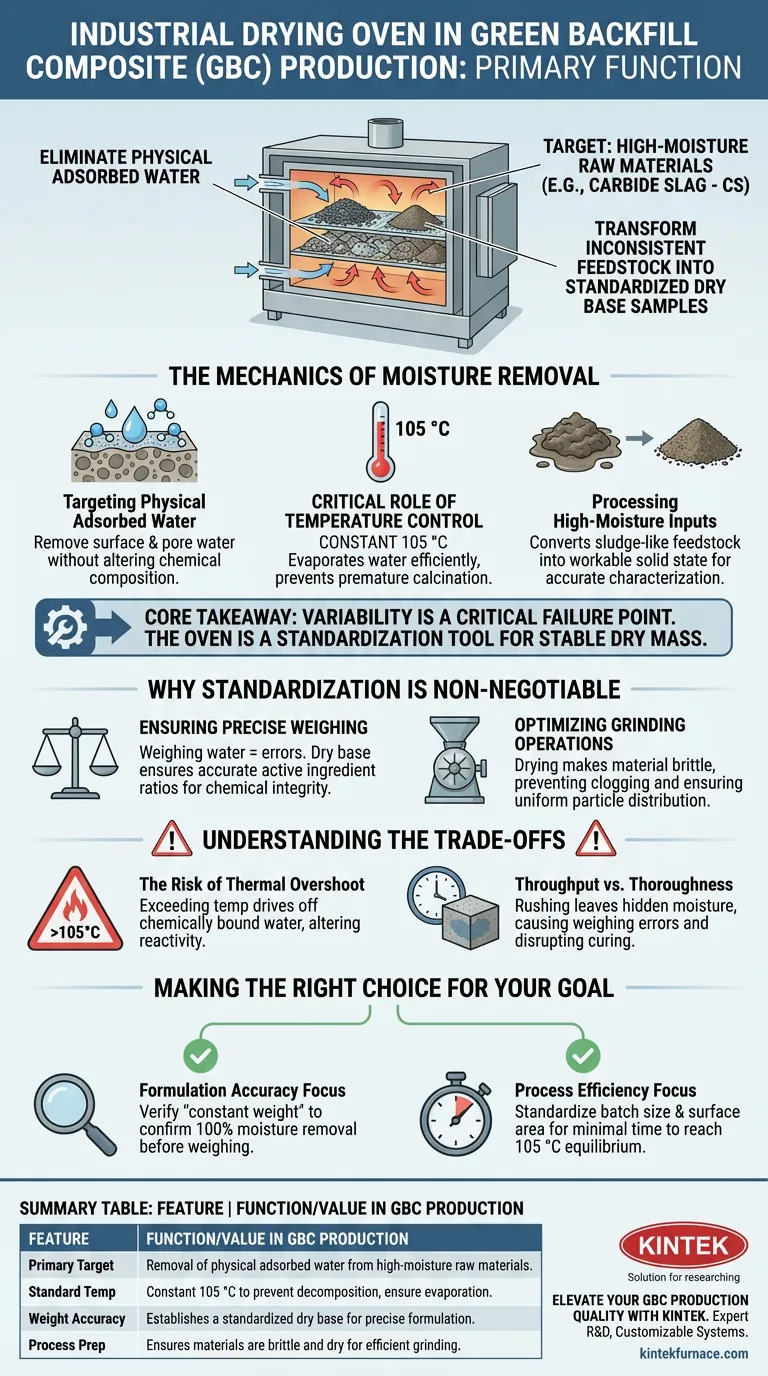

A função principal de um forno de secagem industrial na produção de Compósito de Rejeito Verde (GBC) é eliminar a água fisicamente adsorvida de matérias-primas com alta umidade. Visando especificamente insumos como escória de carbeto (CS), o forno opera a uma temperatura constante (tipicamente 105 °C) para transformar matéria-prima inconsistente em amostras secas padronizadas, o que é um pré-requisito para um processamento preciso.

Ponto Chave: A variabilidade no teor de umidade da matéria-prima é um ponto crítico de falha na fabricação de compósitos. O forno de secagem industrial atua como uma ferramenta de padronização, garantindo que todas as operações subsequentes de pesagem e moagem sejam baseadas em uma massa seca estável, em vez de peso úmido flutuante.

A Mecânica da Remoção de Umidade

Visando a Água Fisicamente Adsorvida

As matérias-primas usadas em GBC, especialmente subprodutos industriais, frequentemente retêm quantidades significativas de umidade em sua superfície e dentro de suas estruturas porosas.

O forno de secagem é especificamente projetado para remover água fisicamente adsorvida. Isso é distinto da água quimicamente ligada; o objetivo é secar o material sem alterar sua composição química fundamental.

O Papel Crítico do Controle de Temperatura

A precisão é fundamental nesta operação. O forno mantém uma temperatura constante específica, citada em protocolos padrão como 105 °C.

Esta temperatura é suficiente para evaporar a água eficientemente, mas geralmente é baixa o suficiente para evitar calcinação prematura ou decomposição térmica dos minerais brutos.

Processamento de Insumos com Alta Umidade

Materiais como a escória de carbeto (CS) são naturalmente ricos em teor de umidade quando extraídos.

Sem secagem imediata e completa, esses materiais são difíceis de manusear e impossíveis de caracterizar com precisão. O forno converte essa matéria-prima lamosa ou úmida em um estado sólido trabalhável.

Por Que a Padronização é Inegociável

Garantindo a Pesagem Precisa

Na formulação de compósitos, as proporções são tudo. Se você pesar matérias-primas que ainda contêm água, você está efetivamente pesando a água, não o ingrediente ativo.

A secagem fornece uma base seca padronizada. Isso garante que, quando uma receita solicitar uma quantidade específica de escória de carbeto, você esteja adicionando essa quantidade exata de material, garantindo a integridade química do compósito de rejeito final.

Otimizando as Operações de Moagem

As etapas subsequentes na produção de GBC frequentemente envolvem a moagem de materiais para um tamanho de partícula específico.

Moer materiais úmidos é ineficiente e pode danificar equipamentos devido a entupimentos ou aglomeração. A secagem completa garante que o material esteja quebradiço e pronto para uma moagem eficiente, resultando em uma distribuição uniforme de partículas.

Compreendendo os Compromissos

O Risco de Sobreaquecimento Térmico

Embora a remoção de água seja essencial, exceder a temperatura alvo (por exemplo, ir significativamente acima de 105 °C) pode introduzir erros.

O calor excessivo pode remover água quimicamente ligada ou voláteis que deveriam permanecer na estrutura. Isso altera a reatividade do material antes mesmo de entrar na fase de mistura.

Taxa de Produção vs. Completude

Sempre há um equilíbrio entre a velocidade de processamento e a completude da secagem.

Acelerar o ciclo de secagem para aumentar a taxa de produção pode deixar umidade residual no centro do volume do material. Essa umidade "escondida" reintroduzirá erros de pesagem e poderá perturbar o processo de cura do GBC posteriormente.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a mais alta qualidade de Compósito de Rejeito Verde, aplique os seguintes princípios ao seu fluxo de trabalho de pré-tratamento:

- Se o seu foco principal é a Precisão da Formulação: Priorize a verificação do "peso constante" de suas amostras após a secagem para confirmar 100% de remoção de umidade antes da pesagem.

- Se o seu foco principal é a Eficiência do Processo: Padronize o tamanho do lote e a área de superfície da escória de carbeto dentro do forno para minimizar o tempo necessário para atingir o equilíbrio de 105 °C.

Ao ver o forno de secagem não apenas como um aquecedor, mas como um instrumento crítico para a padronização de materiais, você garante a base de toda a sua linha de produção.

Tabela Resumo:

| Característica | Função/Valor na Produção de GBC |

|---|---|

| Alvo Principal | Remoção de água fisicamente adsorvida de matérias-primas com alta umidade (por exemplo, escória de carbeto). |

| Temp. Padrão | Constante 105 °C para evitar decomposição química, garantindo ao mesmo tempo a evaporação completa. |

| Precisão de Peso | Estabelece uma base seca padronizada para formulação precisa e integridade química. |

| Preparação do Processo | Garante que os materiais estejam quebradiços e secos para operações de moagem eficientes e sem entupimentos. |

Eleve a Qualidade da Sua Produção de GBC com a KINTEK

O pré-tratamento preciso é a base de Compósitos de Rejeito Verde de alto desempenho. Na KINTEK, entendemos que a precisão térmica é inegociável para seus fluxos de trabalho de laboratório e industrial.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório especializados de alta temperatura. Se você precisa padronizar escória de carbeto com alta umidade ou necessita de uma solução personalizada para síntese avançada de materiais, nosso equipamento é totalmente personalizável para atender às suas necessidades de processamento exclusivas.

Pronto para otimizar a padronização do seu material? Entre em Contato com a KINTEK Hoje Mesmo para Consultar Nossos Especialistas

Guia Visual

Referências

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que um forno de convecção forçada é necessário no fluxo de trabalho de preparação de pós? Otimize seus materiais termoelétricos

- Qual é o mecanismo dos sistemas de micro-ondas de alta potência em torrefação de urânio? Desbloqueie a Eficiência com Aquecimento Volumétrico

- Qual problema um leito fluidizado aborda em moldes cerâmicos? Garante Conchas Uniformes para Fundição a Alta Temperatura

- Quais são as principais vantagens técnicas da sinterização em forno de micro-ondas de etapa única para cerâmicas SSBSN?

- Qual é o papel central de um sistema de sputtering de magnetron na PVD de CrSiN-Y? Desbloqueie a Precisão de Revestimento de Alto Desempenho

- Por que as amostras cerâmicas de Ba1-xCaxTiO3 devem passar por um processo de sinterização de prata em alta temperatura? Garanta dados dielétricos precisos

- Por que a destilação a vácuo é preferida para a remoção de etanol do biodiesel? Proteja a qualidade do combustível com processamento a baixa temperatura

- Quais são as funções do equipamento de prensagem isostática a quente (HIP)? Alcançar a Densidade Máxima na Metalurgia do Pó