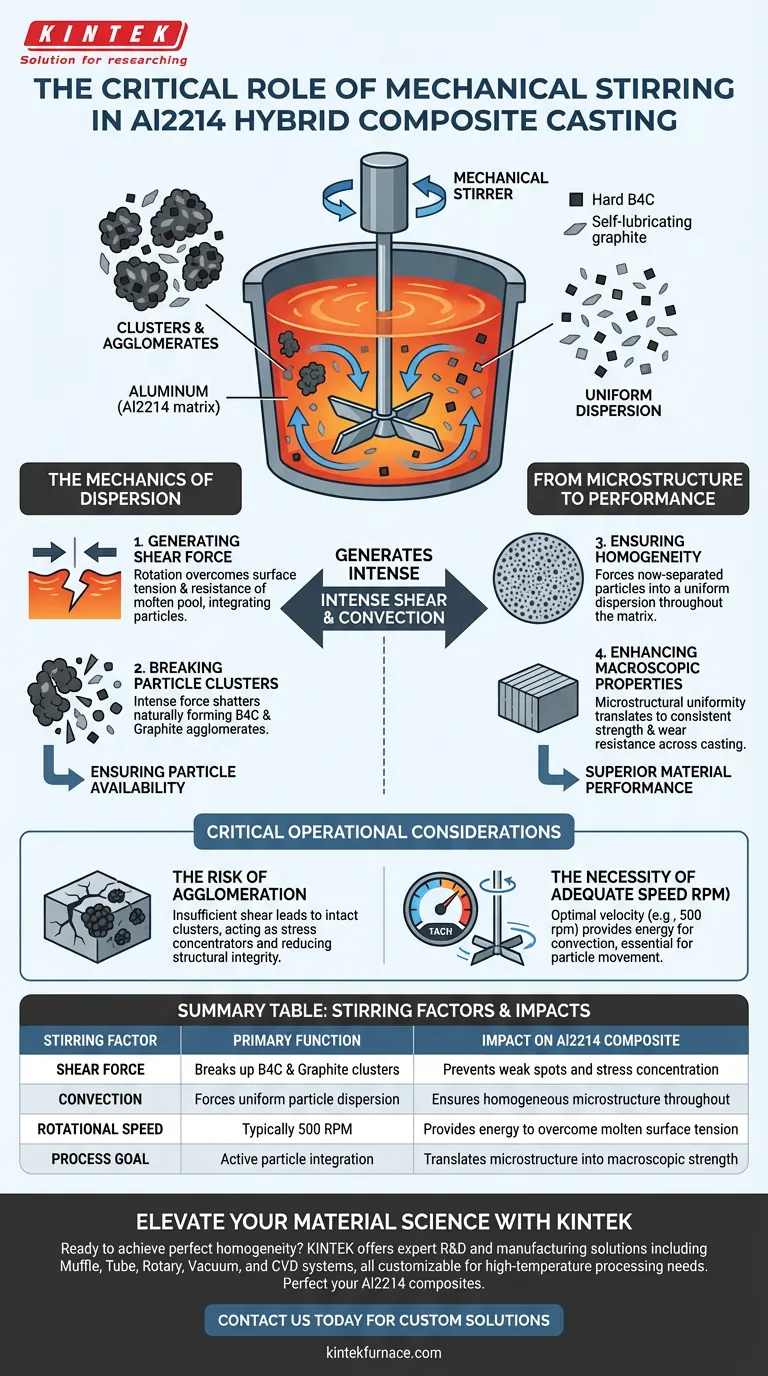

O agitador mecânico serve como o agente ativo crítico na fundição por agitação de compósitos híbridos de Al2214. Sua função principal é gerar convecção intensa e forças de cisalhamento—geralmente operando em velocidades em torno de 500 rpm—para quebrar fisicamente os aglomerados de partículas de reforço e forçá-los a uma dispersão uniforme em toda a matriz de alumínio fundido.

O agitador mecânico preenche a lacuna entre os ingredientes brutos e um compósito de alto desempenho. Ao impor mecanicamente uma microestrutura uniforme, ele evita o aglomeração de partículas e garante que o material final atinja as propriedades mecânicas superiores inerentes ao design híbrido.

A Mecânica da Dispersão

Para entender a importância do agitador, deve-se olhar além da simples mistura. O objetivo não é apenas a combinação, mas a distribuição precisa de materiais distintos.

Gerando Força de Cisalhamento

A rotação do agitador cria forças de cisalhamento poderosas dentro da piscina fundida.

Essas forças são necessárias para superar a tensão superficial e a resistência física do alumínio fundido. Sem essa intensa ação mecânica, as partículas de reforço simplesmente flutuariam ou afundariam em vez de se integrarem.

Quebrando Aglomerados de Partículas

Em compósitos híbridos de Al2214, partículas de reforço como B4C duro (Carbeto de Boro) e grafite autolubrificante tendem naturalmente a formar aglomerados ou agregados.

A função principal do agitador é quebrar esses aglomerados. Ao quebrá-los, o agitador garante que partículas individuais estejam disponíveis para distribuição, em vez de permanecerem em aglomerações ineficazes.

Da Microestrutura ao Desempenho

A atividade que ocorre no estado fundido dita diretamente a qualidade do compósito sólido.

Garantindo a Homogeneidade

O agitador força as partículas agora separadas a uma dispersão uniforme em toda a matriz.

Isso cria uma microestrutura homogênea onde os reforços são espaçados uniformemente. Essa uniformidade é a característica definidora de um compósito híbrido fundido com sucesso.

Melhorando as Propriedades Macroscópicas

A uniformidade microestrutural se traduz diretamente em propriedades mecânicas macroscópicas.

Um compósito bem agitado exibe resistência e resistência ao desgaste consistentes em toda a fundição. Inversamente, uma agitação inadequada leva a pontos fracos e pontos de falha imprevisíveis.

Considerações Críticas de Operação

Embora o agitador seja essencial, sua eficácia depende de uma operação precisa. Este processo não está isento de potenciais armadilhas.

O Risco de Aglomeração

Se a força de cisalhamento for insuficiente, os aglomerados de partículas permanecerão intactos.

Esses aglomerados atuam como concentradores de tensão no produto final, reduzindo significativamente a integridade estrutural do material. O agitador deve prevenir esse defeito para garantir que o compósito funcione conforme o esperado.

A Necessidade de Velocidade Adequada

A referência principal destaca velocidades específicas, como 500 rpm, como eficazes para este processo.

Operar o agitador abaixo da velocidade ideal não gera a convecção necessária para mover as partículas. É a velocidade da agitação que dita a energia disponível para dispersar o B4C e o grafite.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos compósitos híbridos de Al2214, você deve se concentrar na relação entre os parâmetros de agitação e a qualidade do material.

- Se seu foco principal é a Uniformidade Microestrutural: Priorize a manutenção de uma velocidade de agitação consistente (por exemplo, 500 rpm) para gerar correntes de convecção contínuas.

- Se seu foco principal é a Resistência Mecânica: Garanta que o agitador esteja gerando força de cisalhamento suficiente para quebrar completamente os aglomerados de B4C e grafite antes da solidificação.

A fundição por agitação eficaz é definida pela capacidade do agitador de transformar uma mistura de ingredientes em um material unificado e de alto desempenho.

Tabela Resumo:

| Fator de Agitação | Função Principal | Impacto no Compósito Al2214 |

|---|---|---|

| Força de Cisalhamento | Quebra aglomerados de B4C e Grafite | Previne pontos fracos e concentração de tensão |

| Convecção | Força a dispersão uniforme de partículas | Garante microestrutura homogênea em toda a peça |

| Velocidade de Rotação | Normalmente 500 RPM | Fornece energia para superar a tensão superficial do fundido |

| Objetivo do Processo | Integração ativa de partículas | Traduz microestrutura em resistência macroscópica |

Eleve sua Ciência de Materiais com a KINTEK

Pronto para alcançar a homogeneidade perfeita em seus compósitos de matriz metálica? Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de precisão—todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento em alta temperatura. Se você está aperfeiçoando compósitos híbridos de Al2214 ou desenvolvendo materiais de próxima geração, nossos fornos de laboratório fornecem a estabilidade térmica necessária para resultados superiores. Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios do controle preciso de temperatura em fornos de indução de canal? Alcance Qualidade Metalúrgica Superior e Eficiência

- Qual é a função de um Forno de Fusão por Indução a Vácuo? Pureza Essencial para Materiais Amorfos Nanocristalinos

- Quais são as vantagens de controle do aquecimento por indução? Alcance Precisão, Velocidade e Eficiência

- O que é um circuito tanque ressonante e como ele é usado no aquecedor por indução descrito? Aumente a Eficiência com Oscilação de Energia

- Qual é o papel de uma fonte de alimentação de aquecimento com transistor IGBT em processos de evaporação por aquecimento por indução para pó de magnésio? Domine o Controle de Precisão para Qualidade Superior do Pó

- Qual é o objetivo principal do uso de um forno VIM na produção de ímãs? Garantir Pureza e Homogeneidade

- O que é brasagem por indução e onde é utilizada? Desbloqueie a união rápida e precisa de metais para a indústria

- Por que os fornos de fundição a vácuo são considerados vitais para a manufatura moderna? Desvende a Pureza e o Desempenho