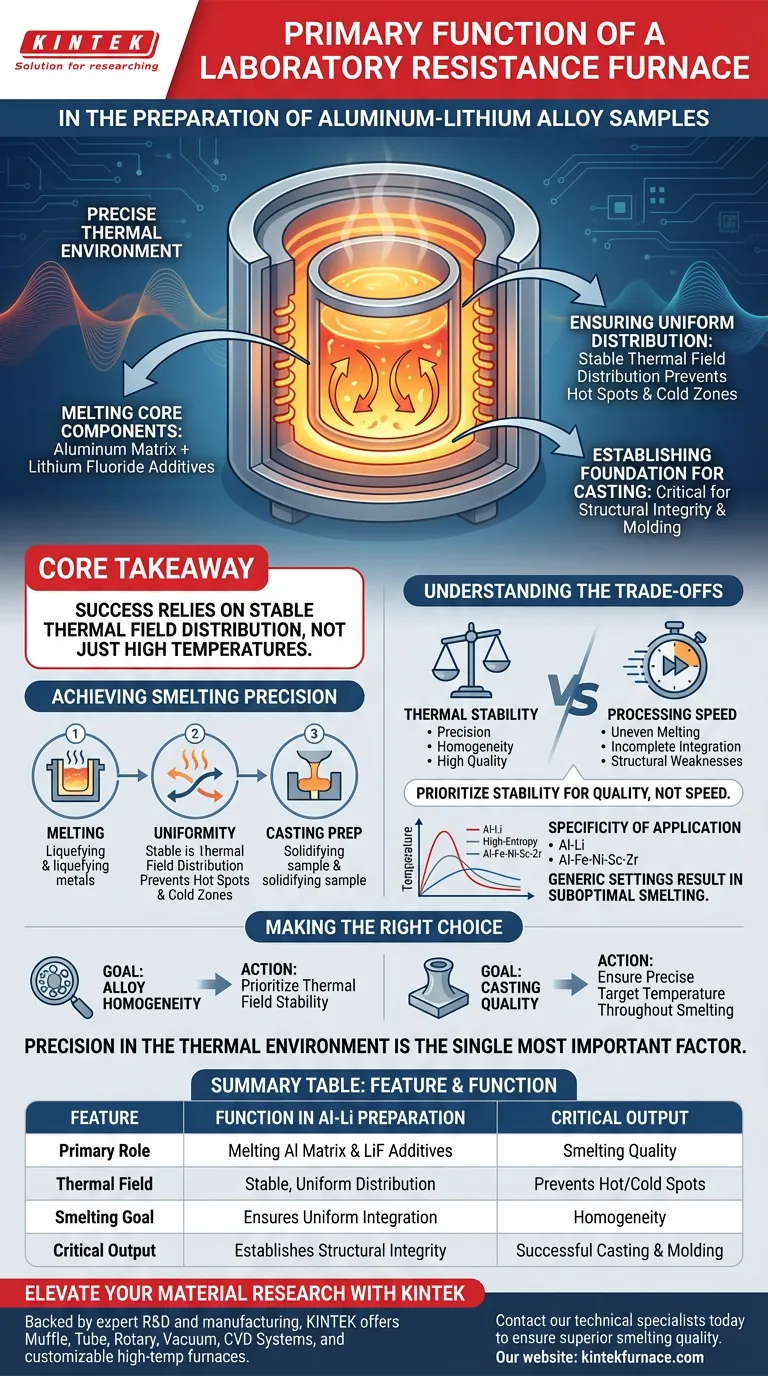

Na preparação de amostras de ligas de alumínio-lítio, a função principal de um forno de resistência de laboratório é fornecer um ambiente térmico preciso usado para fundir a matriz de alumínio e os aditivos de fluoreto de lítio. Ao gerar um campo térmico altamente estável, o forno garante que esses componentes se misturem uniformemente, o que é fundamental para manter a qualidade da fusão durante os processos fundamentais de fundição e moldagem.

Ponto Principal O sucesso no desenvolvimento de ligas de alumínio-lítio depende não apenas de atingir altas temperaturas, mas de alcançar uma distribuição estável do campo térmico. O forno de resistência facilita a integração uniforme de aditivos na matriz, estabelecendo a integridade estrutural necessária para a fundição subsequente.

Alcançando Precisão na Fusão

Fundindo os Componentes Principais

O papel fundamental do forno de resistência nesta aplicação específica é atuar como uma câmara de fusão controlada.

Ele deve gerar calor suficiente para liquefazer a matriz de alumínio enquanto funde simultaneamente os aditivos de fluoreto de lítio.

Esta fusão simultânea é o primeiro passo crítico na síntese da liga para pesquisa e desenvolvimento.

Garantindo Distribuição Uniforme

Apenas fundir os materiais é insuficiente para a produção de ligas de alta qualidade; o ambiente interno deve ser consistente.

O forno fornece uma distribuição estável do campo térmico, o que evita pontos quentes ou zonas frias dentro da fusão.

Esta estabilidade térmica é o mecanismo que garante a mistura uniforme dos componentes de alumínio e lítio em toda a amostra.

Estabelecendo a Base para a Fundição

A qualidade da amostra moldada final é determinada durante esta fase de aquecimento.

Ao manter um controle rigoroso sobre a qualidade da fusão, o forno de resistência prepara o material para o processo de fundição e moldagem.

Se o ambiente térmico durante esta fase for impreciso, as propriedades estruturais da amostra fundida serão comprometidas.

Compreendendo os Compromissos

Estabilidade Térmica vs. Velocidade de Processamento

Um forno de resistência é projetado para precisão e estabilidade, não necessariamente para ciclos de aquecimento rápidos.

Priorizar a velocidade em detrimento da estabilidade do campo térmico pode levar a fusão desigual ou integração incompleta dos aditivos de fluoreto de lítio.

Esta falta de uniformidade introduz fraquezas estruturais que não podem ser corrigidas em estágios posteriores de processamento.

Especificidade da Aplicação

Embora versátil, os parâmetros do forno usados para ligas de alumínio-lítio são específicos para os pontos de fusão e reatividade desse material.

Como visto em outras aplicações de ligas (como ligas de alta entropia ou Al-Fe-Ni-Sc-Zr), materiais diferentes requerem tempos de manutenção de temperatura e alvos drasticamente diferentes para alcançar resultados como alívio de tensão ou integração completa de fase.

Aplicar configurações genéricas sem ajustar para os requisitos da matriz de alumínio-lítio resultará em qualidade de fusão subótima.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu forno de resistência de laboratório, alinhe seus parâmetros operacionais com seus objetivos materiais específicos.

- Se o seu foco principal é a Homogeneidade da Liga: Priorize a estabilidade do campo térmico para garantir que os aditivos de fluoreto de lítio se misturem perfeitamente com a matriz de alumínio.

- Se o seu foco principal é a Qualidade da Fundição: Certifique-se de que o forno mantenha uma temperatura alvo precisa durante toda a duração da fusão para evitar defeitos na fase de moldagem.

A precisão no ambiente térmico é o fator mais importante na transformação de matérias-primas em uma liga viável de alumínio-lítio.

Tabela Resumo:

| Característica | Função na Preparação de Ligas Al-Li |

|---|---|

| Papel Principal | Fusão da matriz de alumínio e aditivos de fluoreto de lítio |

| Campo Térmico | Fornece uma distribuição estável e uniforme para evitar pontos quentes/frios |

| Objetivo da Fusão | Garante a integração uniforme de aditivos na matriz |

| Saída Crítica | Estabelece a integridade estrutural para fundição e moldagem subsequentes |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão no ambiente térmico é o fator definidor na síntese de ligas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender aos requisitos exclusivos de sua pesquisa de alumínio-lítio.

Não comprometa a homogeneidade da liga. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório e garantir qualidade de fusão superior em cada amostra.

Guia Visual

Referências

- Tursunbaev Sarvar, Mardonova Mashhura. DEVELOPMENT OF A MATHEMATICAL MODEL OF THE EFFECT OF LITHIUM ON THE WEAR RESISTANCE PROPERTIES OF ALUMINUM-LITHIUM ALLOYS. DOI: 10.37547/ajast/volume04issue01-07

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- O que é um forno mufla e como ele funciona? Domine o aquecimento preciso e limpo para seu laboratório

- O que é um forno mufla? Alcance um Processamento Puro e Controlado em Alta Temperatura

- Qual o papel de um forno mufla em compósitos de Al2O3/PTFE? Otimizando a Sinterização para Desempenho Superior

- Como um forno mufla é aplicado no processo de revestimento ativo de enxofre? Alcance Precisão de 155 °C para Compósitos de Catalisador

- Quais são os principais usos de um forno mufla? Desbloqueie o Processamento Preciso de Alta Temperatura para o Seu Laboratório

- Por que um forno mufla de precisão é usado para aquecimento em gradiente durante a síntese de dissileneto de tungstênio dopado (WSe2)?

- Quais são as classificações dos fornos mufla baseadas no controlador? Escolha o Controle Certo para o Seu Laboratório

- Quais são as principais considerações para o controle de temperatura em um forno mufla? Garanta Precisão e Estabilidade para o Seu Laboratório