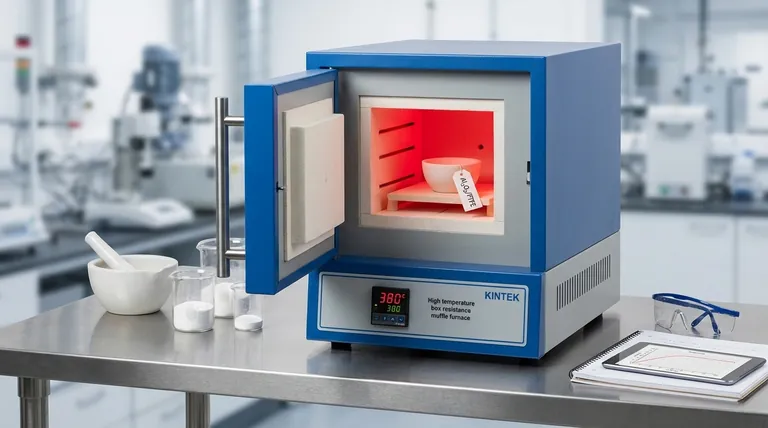

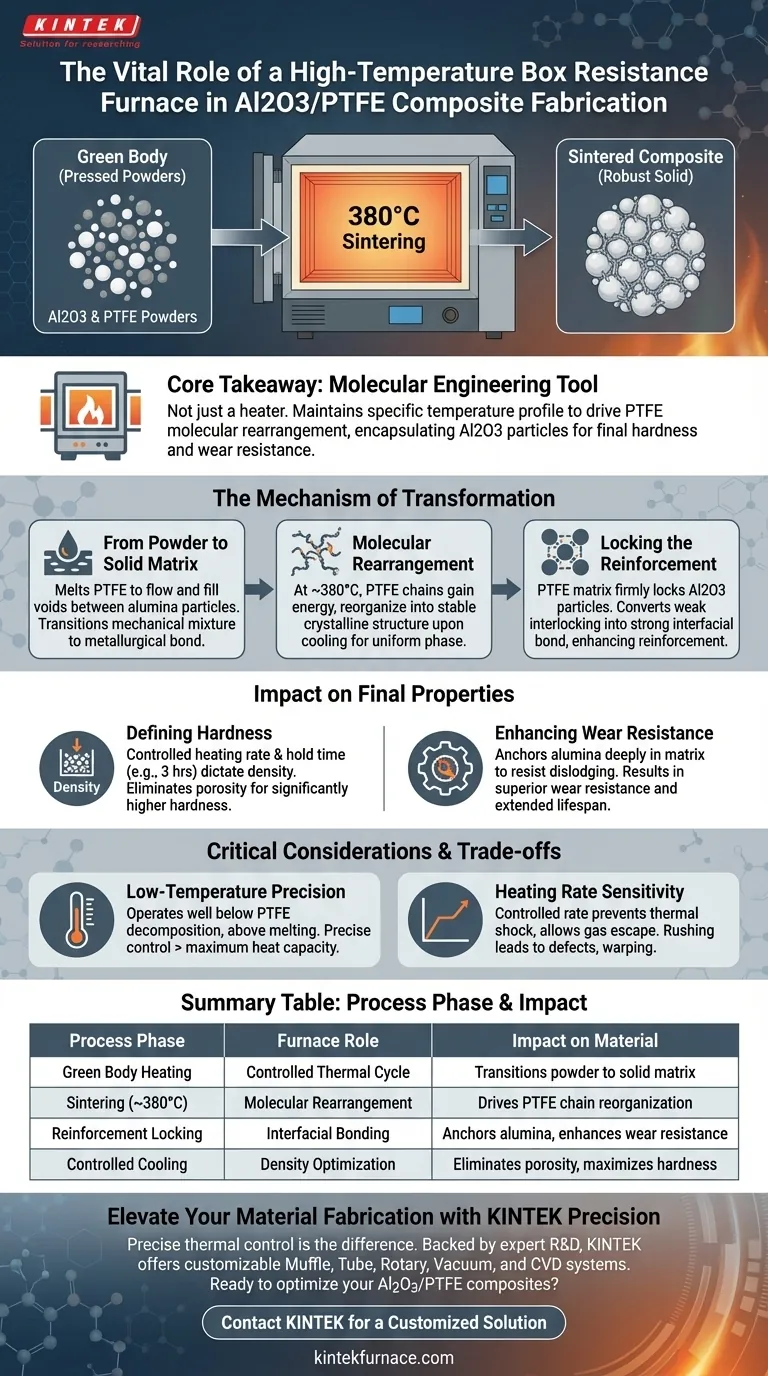

O forno de resistência de caixa de alta temperatura atua como o vaso crítico para a sinterização de compósitos de Al2O3/PTFE (alumina/politetrafluoroetileno). Ele transforma "corpos verdes" prensados — pós compactados frágeis — em materiais sólidos robustos, submetendo-os a um ciclo térmico precisamente controlado, geralmente atingindo temperaturas em torno de 380 graus Celsius. Este processo facilita a ligação física necessária para estabilizar a estrutura do compósito.

Ponto Principal O forno não é meramente um aquecedor; é uma ferramenta para engenharia molecular. Ao manter um perfil de temperatura específico, ele impulsiona o rearranjo das cadeias moleculares de PTFE para encapsular as partículas de alumina, determinando diretamente a dureza final e a resistência ao desgaste do compósito.

O Mecanismo de Transformação

De Pó a Matriz Sólida

A função primária do forno é transicionar o material de uma mistura mecânica para uma ligação metalúrgica.

Antes de entrar no forno, o Al2O3 e o PTFE existem como pós prensados, conhecidos como corpo verde.

O forno fornece a energia térmica necessária para derreter o PTFE, permitindo que ele flua e preencha os vazios entre as partículas de alumina.

Rearranjo Molecular

Na temperatura de sinterização específica (por exemplo, 380°C), as cadeias moleculares de PTFE ganham energia suficiente para se mover livremente.

Isso permite o rearranjo molecular, onde as cadeias poliméricas se reorganizam em uma estrutura mais estável e cristalina após o resfriamento.

Este rearranjo é essencial para criar uma fase contínua uniforme que mantém o compósito unido.

Travando o Reforço

O ambiente do forno garante que a matriz de PTFE trave firmemente as partículas de alumina (Al2O3) no lugar.

Sem essa "ligação por fusão", a alumina atua meramente como um preenchimento solto em vez de um agente de reforço.

O tratamento térmico converte o fraco entrelaçamento mecânico do corpo verde em uma forte ligação interfacial.

Impacto nas Propriedades Finais

Definindo a Dureza

A taxa de aquecimento e o tempo de permanência (como uma permanência de 3 horas) controlados pelo forno ditam a densidade da peça final.

A sinterização adequada elimina a porosidade, resultando em um compósito com dureza significativamente maior.

Se a temperatura for muito baixa, as partículas não se ligarão o suficiente; se for muito alta, o polímero pode degradar.

Aprimorando a Resistência ao Desgaste

O objetivo final de adicionar alumina ao PTFE é melhorar as características de desgaste.

O forno garante que a alumina esteja ancorada o suficiente dentro da matriz para resistir a ser desalojada durante o atrito.

Um compósito bem sinterizado exibe resistência ao desgaste superior, prolongando a vida útil do componente em aplicações industriais.

Considerações Críticas e Compromissos

A Necessidade de Precisão

Embora os fornos de caixa sejam capazes de temperaturas muito altas (frequentemente usados para metais a 900°C+), o processamento de Al2O3/PTFE requer precisão em baixa temperatura.

Você deve operar bem abaixo da temperatura de decomposição do PTFE, mantendo-se acima de seu ponto de fusão.

O compromisso é que, embora o forno *possa* atingir temperaturas mais altas, fazê-lo destruiria a matriz polimérica; o controle preciso em faixas mais baixas é mais crítico do que a capacidade máxima de aquecimento.

Sensibilidade à Taxa de Aquecimento

A taxa na qual o forno aumenta a temperatura é tão importante quanto a temperatura final.

Uma taxa de aquecimento controlada evita choque térmico e permite que os gases presos escapem antes que a superfície se sele.

Acelerar esse processo no forno pode levar a defeitos internos, deformação ou propriedades inconsistentes do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus compósitos de Al2O3/PTFE, concentre-se nos parâmetros específicos de seu tratamento térmico.

- Se seu foco principal é Integridade Estrutural: Certifique-se de que seu programa de forno inclua um tempo de permanência suficiente (por exemplo, 3 horas) para permitir o rearranjo molecular e a ligação completos.

- Se seu foco principal é Durabilidade da Superfície: Priorize uma taxa de aquecimento precisa para garantir que as partículas de alumina sejam uniformemente travadas na matriz sem induzir defeitos de estresse térmico.

O forno transforma potencial em desempenho; o controle térmico preciso é a única diferença entre uma pilha de pó e um componente industrial durável.

Tabela Resumo:

| Fase do Processo | Papel do Forno | Impacto no Material |

|---|---|---|

| Aquecimento do Corpo Verde | Ciclo Térmico Controlado | Transiciona a mistura de pó para uma matriz sólida |

| Sinterização (~380°C) | Rearranjo Molecular | Impulsiona a reorganização e cristalização das cadeias de PTFE |

| Travamento do Reforço | Ligação Interfacial | Ancora as partículas de alumina para aumentar a resistência ao desgaste |

| Resfriamento Controlado | Otimização da Densidade | Elimina a porosidade para maximizar a dureza final do material |

Eleve a Fabricação do Seu Material com Precisão KINTEK

O controle térmico preciso é a diferença entre uma mistura quebradiça e um compósito de alto desempenho. Apoiado por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos personalizáveis para atender às suas necessidades exclusivas de sinterização.

Se você precisa de precisão em baixa temperatura para PTFE ou durabilidade em alta temperatura para cerâmicas avançadas, nossos fornos de laboratório oferecem o aquecimento uniforme e a precisão programável que sua pesquisa exige.

Pronto para otimizar seus compósitos de Al2O3/PTFE? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que torna os fornos de mufla particularmente úteis para materiais sensíveis?Aquecimento de precisão para pureza e desempenho

- Qual é o papel dos fornos mufla nos processos de incineração? Calcinação de Precisão para Análise Precisa de Materiais

- O que torna os fornos mufla versáteis em suas aplicações? Desbloqueie o Aquecimento de Precisão para Indústrias Diversificadas

- De que forma um forno mufla é utilizado para a análise quantitativa de componentes da casca de arroz? Guia Essencial de Calcinação

- Por que um forno mufla de alta temperatura é utilizado para a síntese de nanofolhas de g-C3N4? Domine a esfoliação térmica em duas etapas

- Quais são algumas aplicações dos Fornos Mufla? Desbloqueie Calor Limpo e Controlado para o Seu Laboratório

- Qual é o propósito de um forno mufla? Alcançar Processamento de Alta Temperatura Livre de Contaminação

- Quais são alguns 'Mandamentos' importantes ao operar um forno mufla? Garanta Segurança e Eficiência no seu Laboratório