Em essência, um forno mufla é um forno de alta temperatura que se especializa em aquecer materiais dentro de uma câmara completamente isolada. Seu propósito principal é aquecer uma amostra a uma temperatura precisa sem permitir que ela entre em contato direto com os elementos de aquecimento ou quaisquer subprodutos contaminantes da combustão.

O valor central de um forno mufla não é apenas sua capacidade de aquecer, mas sua capacidade de fazê-lo de forma limpa. Ao criar uma barreira protetora — a "mufla" — ele garante que os resultados de processos sensíveis como testes de materiais ou calcinação sejam completamente puros.

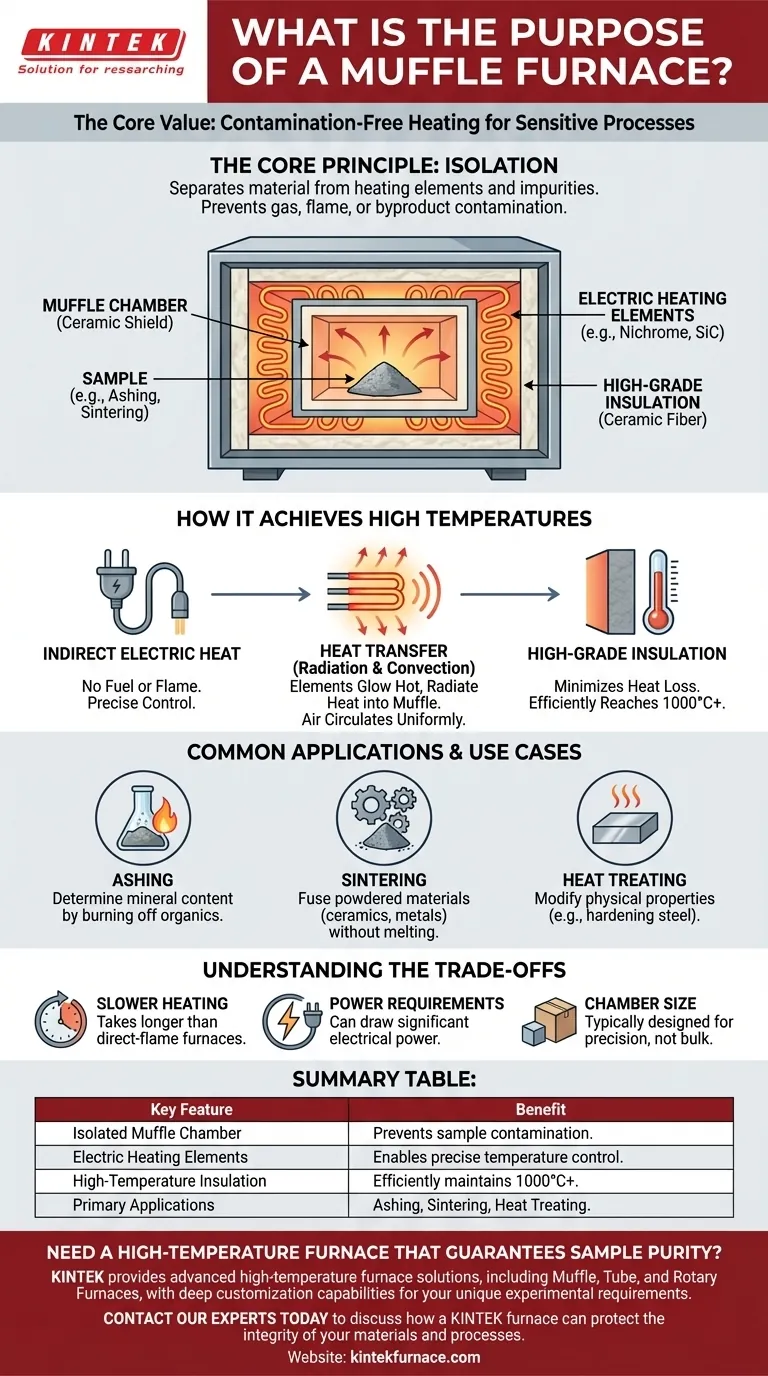

O Princípio Central: Aquecimento Livre de Contaminação

A característica definidora deste forno é a própria "mufla", que é uma câmara interna isolada que separa o material sendo aquecido do resto do forno.

A 'Mufla' Explicada

A mufla é um invólucro em forma de caixa, tipicamente feito de cerâmica de alta temperatura. Ela atua como um escudo, impedindo que quaisquer gases, chamas ou outras impurezas da fonte de calor atinjam a amostra em seu interior.

Por Que o Isolamento Importa

Em muitas aplicações científicas e industriais, mesmo a menor contaminação pode arruinar um experimento ou processo. Por exemplo, ao determinar o teor de cinzas inorgânicas de uma amostra, qualquer fuligem de uma chama adicionaria massa e produziria um resultado impreciso. A mufla garante a pureza analítica.

Como um Forno Mufla Atinge Altas Temperaturas

Um forno mufla opera usando calor elétrico indireto, o que permite um controle de temperatura preciso e uniforme.

Elementos de Aquecimento Elétricos

O forno não usa combustível ou chama. Em vez disso, fios ou hastes de alta resistência (feitos de materiais como nicromo ou carboneto de silício) são revestidos ao longo das paredes da câmara. Quando a eletricidade passa por eles, eles brilham intensamente.

Transferência de Calor por Radiação e Convecção

Esses elementos incandescentes transferem calor para a câmara da mufla principalmente por radiação térmica. O ar dentro da câmara então circula por convecção térmica, distribuindo o calor uniformemente para garantir que toda a amostra atinja uma temperatura uniforme.

O Papel do Isolamento de Alta Qualidade

Camadas espessas de isolamento de fibra cerâmica cercam a mufla. Este isolamento é crítico para minimizar a perda de calor, permitindo que o forno atinja e mantenha temperaturas muito altas (frequentemente acima de 1000°C) de forma eficiente e segura.

Aplicações Comuns e Casos de Uso

As propriedades únicas do forno mufla o tornam indispensável para tarefas específicas de alta pureza.

Calcinação

A calcinação é um processo usado para determinar o teor mineral não combustível de uma amostra. O forno queima todo o material orgânico, deixando apenas as cinzas para análise. Um ambiente limpo é inegociável para isso.

Sinterização

A sinterização envolve o aquecimento de materiais em pó (como cerâmicas ou metais) para fundi-los em uma peça sólida sem derretê-los. Uma atmosfera controlada e livre de contaminação é crucial para garantir a pureza e a integridade estrutural do material final.

Tratamento Térmico

Isso envolve a modificação das propriedades físicas de um material, como endurecer ou amolecer o aço. O controle preciso da temperatura e o aquecimento uniforme de um forno mufla são ideais para alcançar resultados consistentes e previsíveis.

Compreendendo as Desvantagens

Embora poderoso, um forno mufla é uma ferramenta especializada e nem sempre a melhor escolha.

Ciclos de Aquecimento Mais Lentos

Como o calor é transferido indiretamente, os fornos mufla podem levar mais tempo para atingir a temperatura alvo em comparação com um forno de chama direta.

Requisitos de Energia Elétrica

Esses fornos são totalmente elétricos e podem consumir uma quantidade significativa de energia, o que pode ser uma consideração de custo e infraestrutura para qualquer instalação.

Limitações de Tamanho da Câmara

Os fornos mufla de nível laboratorial são projetados para precisão, não necessariamente para volume. Suas câmaras internas são frequentemente menores do que as encontradas em grandes fornos industriais projetados para processamento em massa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de aquecimento correto depende inteiramente de se a pureza e o controle são mais importantes do que a velocidade e o volume.

- Se o seu foco principal é a pureza analítica: Um forno mufla é essencial para tarefas como calcinação ou análise de elementos traço, onde qualquer contaminação invalidaria os resultados.

- Se o seu foco principal é a modificação precisa do material: A uniformidade superior da temperatura de um forno mufla é ideal para tratamento térmico, recozimento ou sinterização de materiais sensíveis.

- Se o seu foco principal é o aquecimento rápido e em massa: Um forno de fogo direto ou convencional pode ser mais eficiente, desde que a contaminação da amostra pela combustão não seja uma preocupação.

Em última análise, você escolhe um forno mufla quando a integridade da sua amostra não pode ser comprometida.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Câmara Mufla Isolada | Previne a contaminação da amostra pelos elementos de aquecimento |

| Elementos de Aquecimento Elétricos | Permite controle preciso e uniformidade da temperatura |

| Isolamento de Alta Temperatura | Mantém eficientemente temperaturas frequentemente superiores a 1000°C |

| Aplicações Primárias | Calcinação, Sinterização, Tratamento Térmico, Recozimento |

Precisa de um forno de alta temperatura que garanta a pureza da amostra?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo e Rotativos, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para aquecimento livre de contaminação, sinterização ou tratamento térmico.

Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK pode proteger a integridade de seus materiais e processos.

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um sistema de controle de temperatura de alta precisão auxilia na avaliação das capacidades de gerenciamento térmico de materiais de fósforo? Desempenho Pontual para Células Solares.

- Qual é o propósito de aquecer uma solução precursora a 80 °C e agitar a 300 rpm? Alcançar Uniformidade de Alta Entropia

- Qual é a função de um forno mufla durante a pré-calcinação a 500°C? Síntese de Suporte Mestre CeZrPAl

- Qual papel um forno mufla desempenha na transformação de filmes de prata? Domine a auto-montagem de nanopartículas com precisão

- Qual é a principal função de um forno mufla na preparação de carvão ativado modificado com ferro? Otimizar Sítios de Adsorção