No contexto da incineração, um forno mufla serve a um propósito altamente especializado e analítico. Seu papel é a combustão controlada de pequenas amostras, pesadas com precisão, a altas temperaturas, para remover completamente todo o material orgânico, deixando apenas as cinzas inorgânicas para análise quantitativa. Este processo, muitas vezes chamado de calcinação (ashing), é fundamental em campos de controle de qualidade e investigação, como ciência de materiais, forense e farmacêutica.

A função de um forno mufla na incineração não é o descarte de resíduos, mas sim a preparação analítica. Ele utiliza aquecimento uniforme e de alta temperatura dentro de uma câmara isolada para transformar uma amostra, garantindo que as cinzas restantes sejam uma representação pura e não contaminada de seu conteúdo inorgânico original.

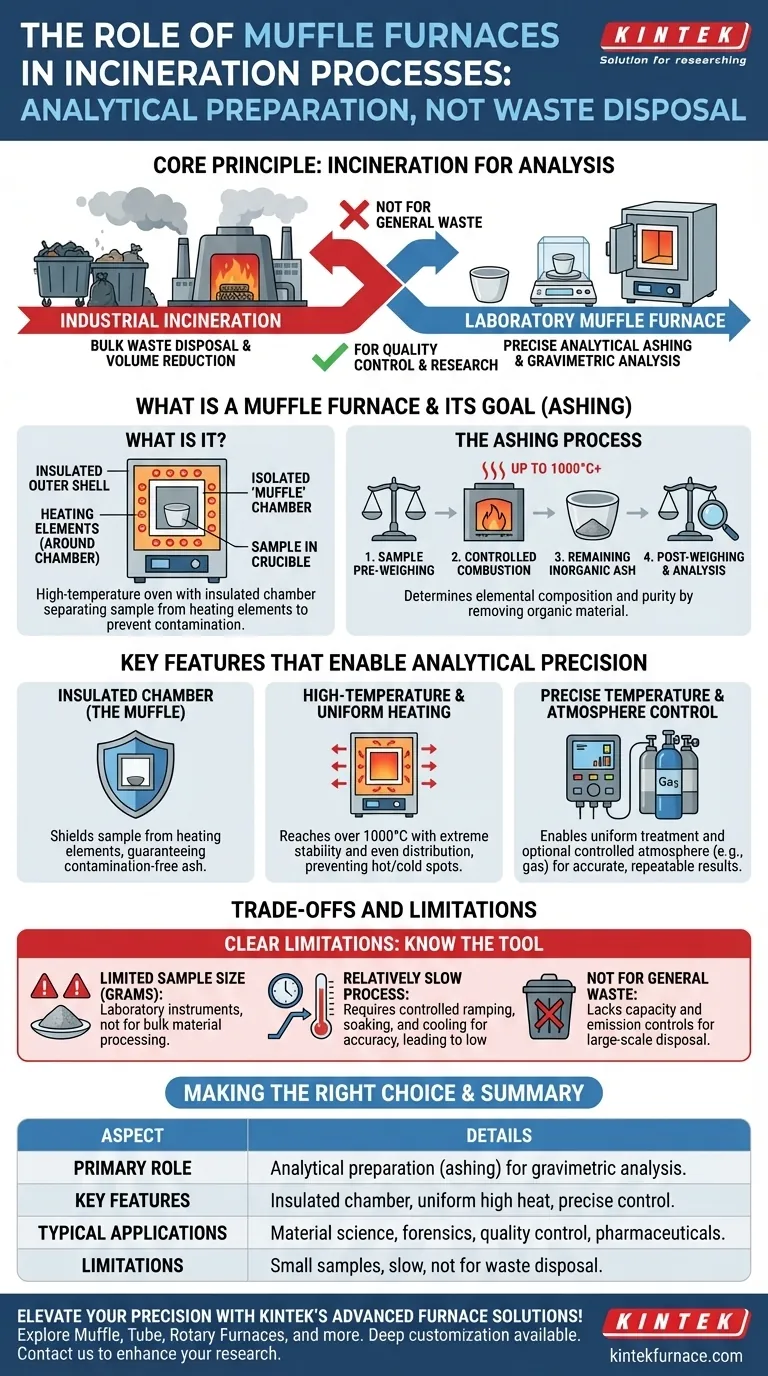

O Princípio Central: Incineração para Análise, Não para Descarte

O termo "incineração" pode ser enganoso. Em um contexto industrial, significa queimar grandes volumes de resíduos. Em um ambiente de laboratório com um forno mufla, refere-se a uma técnica precisa de decomposição térmica.

O que é um Forno Mufla?

Um forno mufla é essencialmente um forno de alta temperatura. Sua característica definidora é uma câmara interna isolada (a "mufla") que separa a amostra dos elementos de aquecimento.

Este design evita a contaminação pelos subprodutos da combustão de uma fonte de combustível e garante que a amostra seja aquecida uniformemente por convecção e radiação.

O Objetivo da Calcinação

O objetivo principal de usar um forno mufla para incineração é realizar análise gravimétrica. Uma amostra é pesada antes e depois do processo de calcinação.

A diferença de peso revela a porcentagem de conteúdo orgânico ou volátil, enquanto as cinzas restantes podem ser analisadas posteriormente para determinar sua composição elementar. Isso é crucial para verificar a pureza dos materiais ou identificar substâncias desconhecidas.

Por Que a Precisão é Inegociável

Para obter um resultado preciso, o processo deve ser perfeitamente controlado. A temperatura deve ser alta o suficiente para queimar toda a matéria orgânica, mas não tão alta a ponto de vaporizar ou alterar os compostos inorgânicos de interesse.

Um forno mufla fornece o controle preciso de temperatura e o aquecimento uniforme necessários para garantir que toda a amostra seja tratada de forma idêntica, garantindo resultados repetíveis e confiáveis.

Principais Recursos que Possibilitam a Incineração Analítica

Um forno mufla é projetado especificamente para este tipo de trabalho. Sua utilidade advém de alguns recursos principais que o diferenciam de um forno simples ou de um incinerador de grande escala.

A Câmara Isolada (A "Mufla")

A câmara isolada é o recurso mais crítico. Ela protege a amostra do contato direto com os elementos de aquecimento, que poderiam lascar e contaminar as cinzas.

Esta separação é o que garante que as cinzas finais derivem puramente da amostra original, o que é essencial para uma análise precisa.

Alta Temperatura e Aquecimento Uniforme

Os fornos mufla são projetados para atingir e manter temperaturas muito altas, muitas vezes excedendo 1000°C, com extrema estabilidade.

Sua construção interna garante que o calor seja distribuído uniformemente por toda a câmara, prevenindo pontos quentes ou frios que poderiam levar à combustão incompleta em uma parte da amostra e volatilização em outra.

Capacidades de Atmosfera Controlada

Fornos modernos geralmente permitem a introdução de gases específicos, possibilitando uma atmosfera controlada.

Embora nem sempre seja necessário para a calcinação simples, essa capacidade é vital para processos mais avançados, como recozimento (annealing) ou sinterização, onde a prevenção da oxidação é crítica. Isso sublinha o papel do forno como um instrumento de alta precisão.

Compreendendo as Compensações e Limitações

Embora poderosos, os fornos mufla são ferramentas especializadas com limitações claras. Compreendê-las é fundamental para usá-los corretamente.

Tamanho Limitado da Amostra

Os fornos mufla são projetados para pequenas amostras, geralmente pesando apenas alguns gramas. São instrumentos de laboratório, não equipamentos de processamento industrial.

Isso os torna totalmente inadequados para qualquer forma de descarte de material a granel ou incineração em grande escala.

Tempos de Processo Relativamente Lentos

Atingir a uniformidade térmica e o controle preciso da temperatura não é instantâneo. Um ciclo de calcinação típico envolve aumentar lentamente a temperatura, deixá-la em patamar (soak) por várias horas e depois resfriá-la lentamente.

Este ritmo metódico é necessário para a precisão, mas o torna um processo de baixo rendimento.

Não Projetado para Lixo Geral

Usar um forno mufla para lixo geral é ineficiente e inadequado. Ele carece da capacidade de volume e dos controles de emissão especializados (scrubbers) necessários para descartar com segurança fluxos de resíduos complexos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento térmico correto depende inteiramente do seu objetivo. A distinção entre calcinação analítica e descarte de resíduos é o fator mais importante.

- Se seu foco principal é a análise quantitativa de conteúdo inorgânico: O forno mufla é a ferramenta correta, pois fornece o ambiente livre de contaminação e o controle preciso de temperatura necessários para uma calcinação precisa.

- Se seu foco principal é tratamento térmico ou modificação de material: O forno mufla também é ideal para processos como recozimento, sinterização ou endurecimento que exigem aquecimento uniforme e rampas de temperatura controladas.

- Se seu foco principal é o descarte de resíduos em larga escala: O forno mufla é totalmente inadequado; é necessário um incinerador industrial dedicado, projetado para alto rendimento e conformidade com as emissões.

Compreender esta distinção garante que você selecione o instrumento que alcança de forma confiável seu objetivo científico ou industrial específico.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Papel Principal | Preparação analítica via calcinação para análise gravimétrica de conteúdo inorgânico |

| Características Principais | Câmara isolada, aquecimento uniforme, controle preciso de temperatura, capacidades de atmosfera controlada |

| Aplicações Típicas | Ciência de materiais, forense, farmacêutica, controle de qualidade |

| Limitações | Tamanho pequeno da amostra, tempos de processo lentos, não para descarte de resíduos |

Eleve a precisão do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão aos seus requisitos experimentais exclusivos para calcinação precisa e análise de materiais. Contate-nos hoje para discutir como nossas soluções podem aprimorar seus processos de pesquisa e controle de qualidade!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas