Em sua essência, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um processo usado para depositar filmes finos de alta qualidade em um material, conhecido como substrato. Ele utiliza um gás energizado, ou plasma, para impulsionar as reações químicas necessárias para o crescimento do filme, permitindo que todo o processo ocorra em temperaturas significativamente mais baixas do que os métodos tradicionais.

A vantagem fundamental da PECVD é a sua capacidade de substituir a alta energia térmica pela energia do plasma. Isso permite a criação de filmes finos robustos em substratos que não suportam altas temperaturas, tornando-a uma tecnologia crítica na fabricação de eletrônicos modernos.

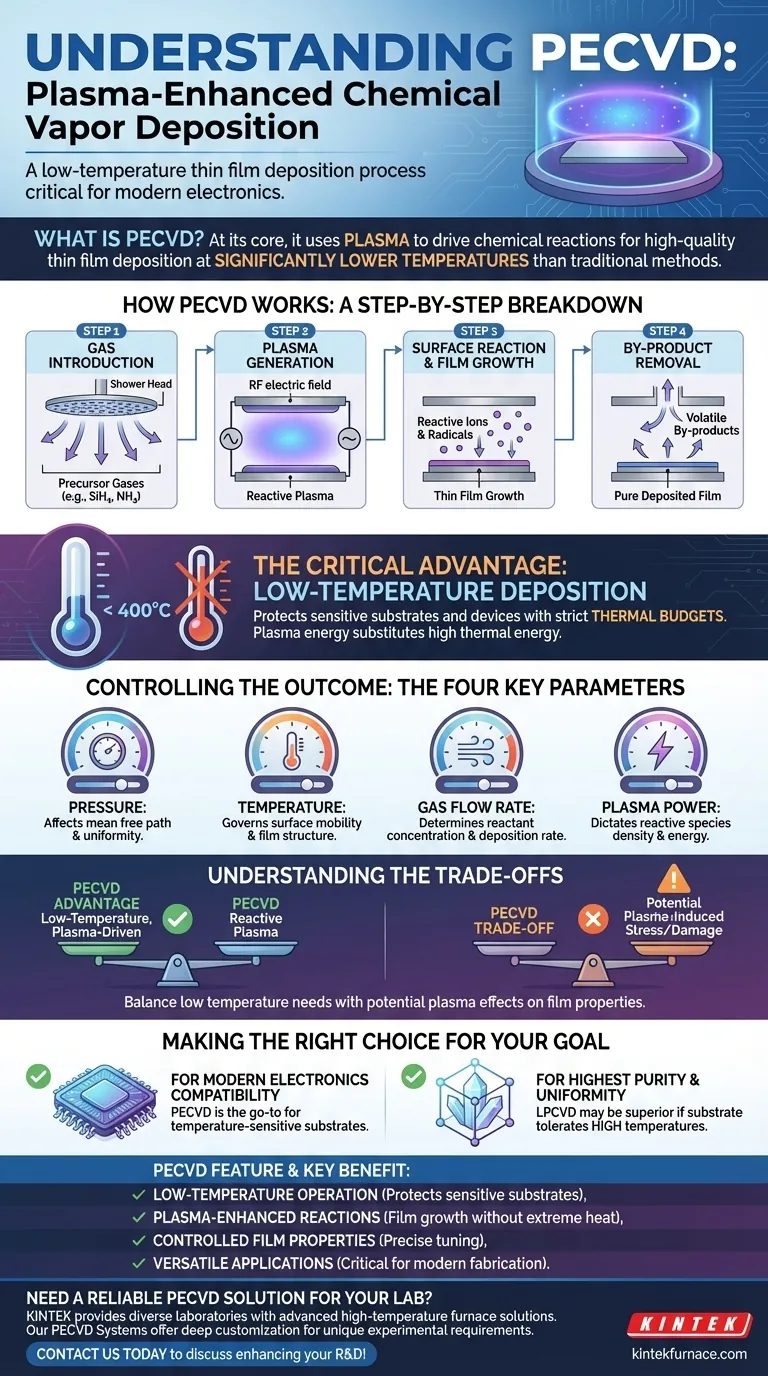

Como a PECVD Funciona: Uma Análise Passo a Passo

O processo PECVD ocorre dentro de uma câmara de vácuo controlada. Entender a sequência de eventos revela como ele alcança a deposição a baixa temperatura.

Passo 1: Introdução do Gás

Gases precursores, como silano (SiH4) ou amônia (NH3), são introduzidos na câmara de vácuo. Esses gases contêm os átomos necessários para o filme final. Eles geralmente fluem através de uma placa perfurada, ou "chuveiro", para garantir uma distribuição uniforme sobre o substrato.

Passo 2: Geração de Plasma

Um poderoso campo elétrico de radiofrequência (RF) é aplicado entre dois eletrodos dentro da câmara. Este campo energiza os gases precursores, removendo elétrons de seus átomos e criando um plasma brilhante e quimicamente reativo.

Passo 3: Reação de Superfície e Crescimento do Filme

Este plasma contém íons e radicais altamente reativos que os processos tradicionais só conseguem criar em temperaturas extremas. Essas espécies reativas se difundem até a superfície do substrato, onde reagem, se ligam e se acumulam camada por camada para formar o filme fino sólido desejado.

Passo 4: Remoção de Subprodutos

As reações químicas na superfície também criam subprodutos voláteis. Estes são continuamente bombeados para fora da câmara de vácuo, deixando para trás apenas o filme puro depositado.

A Vantagem Crítica: Deposição a Baixa Temperatura

A principal razão para a adoção generalizada da PECVD é a sua baixa temperatura de operação. Muitos dispositivos semicondutores avançados têm orçamentos térmicos rigorosos, o que significa que podem ser danificados ou destruídos se expostos ao calor elevado exigido por métodos de deposição mais antigos baseados em fornos.

Como o plasma fornece a energia necessária para decompor os gases precursores, o próprio substrato pode permanecer em uma temperatura muito mais baixa (geralmente abaixo de 400°C). Isso contorna a necessidade de alta energia térmica e protege componentes pré-existentes sensíveis em um circuito integrado.

Controlando o Resultado: Os Quatro Parâmetros Chave

As propriedades finais do filme depositado — como sua espessura, densidade e composição química — são controladas diretamente por quatro parâmetros críticos do processo.

Pressão

A pressão dentro da câmara afeta o caminho livre médio das moléculas de gás, ou a distância que elas percorrem antes de colidir. Pressão mais baixa pode influenciar a uniformidade com que as espécies reativas atingem o substrato.

Temperatura

Embora mais baixa do que em outros métodos, a temperatura do substrato ainda é uma variável crucial. Ela governa a mobilidade superficial dos átomos depositados, influenciando como eles se organizam e afetando a estrutura e a qualidade do filme final.

Taxa de Fluxo de Gás

A taxa na qual os gases precursores são fornecidos determina a concentração de reagentes disponíveis na câmara. Isso impacta diretamente a taxa de deposição e a estequiometria do filme.

Potência do Plasma

A potência aplicada para gerar o plasma dita a densidade e a energia das espécies reativas. Maior potência aumenta a energia da reação, o que pode acelerar a deposição, mas também pode causar danos ao substrato se não for cuidadosamente controlado.

Compreendendo as Compensações

Embora poderosa, a PECVD não é uma solução universal. Sua principal vantagem — o uso de plasma — é também a fonte de sua principal compensação.

O bombardeio iônico energético que permite a deposição a baixa temperatura pode, às vezes, induzir estresse ou causar pequenos danos físicos ao substrato ou ao filme em crescimento. Para aplicações que exigem o mais alto nível de perfeição cristalina ou os menores defeitos de interface possíveis, um processo de temperatura mais alta como a Deposição Química de Vapor a Baixa Pressão (LPCVD) ainda pode ser preferível se o orçamento térmico permitir.

Em última análise, a escolha envolve equilibrar a necessidade de baixa temperatura com o potencial de efeitos induzidos pelo plasma nas propriedades finais do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal é a compatibilidade com eletrônicos modernos: A PECVD é a escolha ideal para depositar filmes em substratos sensíveis à temperatura ou dispositivos com orçamentos térmicos apertados.

- Se seu foco principal é alcançar a mais alta pureza e uniformidade de filme possíveis: Um processo baseado em forno, como o LPCVD, pode ser superior, mas somente se o seu substrato puder tolerar as temperaturas de processamento significativamente mais altas.

Ao usar plasma para impulsionar reações químicas, a PECVD fornece uma ferramenta indispensável para construir as estruturas complexas e multicamadas encontradas na tecnologia atual.

Tabela de Resumo:

| Recurso PECVD | Benefício Principal |

|---|---|

| Operação a Baixa Temperatura | Protege substratos e dispositivos sensíveis à temperatura. |

| Reações Aprimoradas por Plasma | Permite o crescimento do filme sem calor extremo. |

| Propriedades de Filme Controladas | Ajuste preciso de espessura, densidade e composição. |

| Aplicações Versáteis | Crítico para a fabricação moderna de semicondutores e eletrônicos. |

Precisa de uma solução PECVD confiável para o seu laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Sistemas PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas para deposição de filme fino a baixa temperatura.

Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados