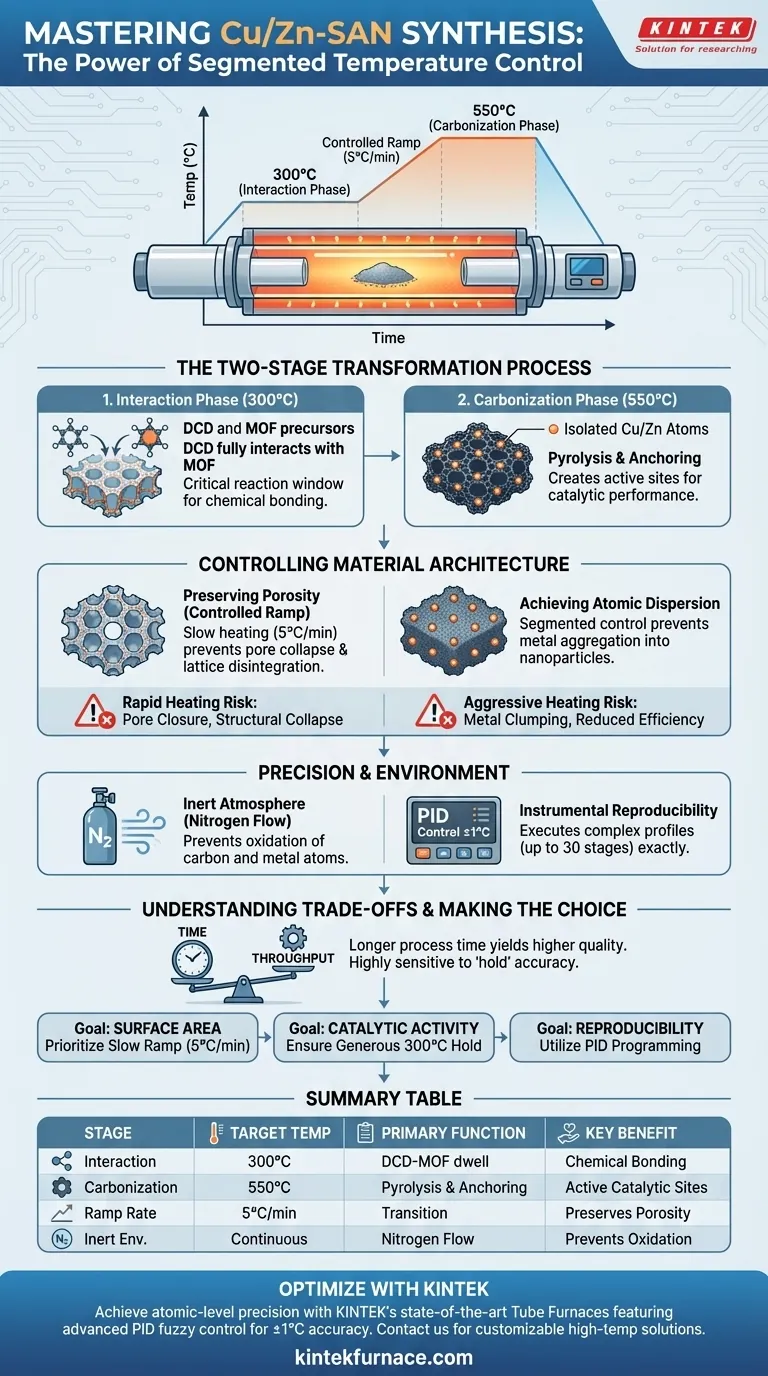

O controle de temperatura segmentado é o mecanismo fundamental que permite as distintas fases químicas necessárias para sintetizar Cu/Zn-SAN de alta qualidade. Ao programar tempos de permanência precisos — especificamente uma permanência inicial a 300°C seguida por uma rampa até 550°C — você separa a fase de interação dos precursores da fase final de carbonização. Essa separação é vital para alcançar a dispersão em nível atômico e preservar a integridade estrutural do material.

Insight Central Sem aquecimento em estágios, o processo de síntese corre o risco de colapso estrutural e formação de aglomerados metálicos indesejados. O controle segmentado facilita uma evolução necessária em duas etapas: permitindo que a diciandiamida (DCD) interaja completamente com o Estrutura Metal-Orgânica (MOF) em temperaturas mais baixas, antes de fixar a estrutura através da carbonização em temperaturas mais altas.

O Processo de Transformação em Duas Etapas

A Fase de Interação (300°C)

O primeiro segmento crítico envolve manter a temperatura em 300°C. Isso não é apenas um aquecimento; é uma janela de reação.

Durante esse tempo de permanência, a diciandiamida (DCD) deve interagir completamente com os precursores da Estrutura Metal-Orgânica (MOF). Se a temperatura subir muito rapidamente após este ponto, essa interação química permanece incompleta, comprometendo a composição final do material.

A Fase de Carbonização (550°C)

Uma vez que os precursores interagiram, a temperatura é elevada para 550°C para iniciar a pirólise. Esta etapa converte os precursores em uma estrutura de carbono dopada com nitrogênio.

É durante esta fase de temperatura mais alta que os átomos de metal (Cobre e Zinco) são fisicamente ancorados na estrutura. Isso cria os sítios ativos necessários para o desempenho catalítico do material.

Controlando a Arquitetura do Material

Preservando a Porosidade do Material

A taxa de aquecimento específica usada entre os segmentos, como 5°C por minuto, é tão importante quanto as temperaturas alvo.

Uma taxa de rampa controlada e moderada evita o colapso estrutural do MOF. O aquecimento rápido pode fazer com que os poros se fechem ou a rede se desintegre, destruindo a área superficial necessária para uma catálise eficaz.

Alcançando a Dispersão Atômica

O objetivo final da síntese de Cu/Zn-SAN é manter os átomos de metal isolados em vez de deixá-los aglomerar.

O controle segmentado evita a agregação de átomos de metal. Se a energia térmica for aplicada de forma muito agressiva, os átomos de Cobre e Zinco migrarão e se fundirão em nanopartículas, reduzindo significativamente a eficiência do material.

O Papel da Precisão e do Ambiente

A Necessidade de uma Atmosfera Inerte

Enquanto os segmentos de temperatura impulsionam a reação, o ambiente a protege. O forno tubular deve utilizar fluxo de nitrogênio para criar uma atmosfera estritamente inerte.

Isso evita a oxidação tanto do substrato de carbono quanto dos átomos de metal durante a janela sensível de 300°C a 550°C.

Reprodutibilidade Instrumental

Forno tubulares modernos utilizam sistemas de controle fuzzy de autoaprendizagem PID para manter as temperaturas dentro de ±1°C.

Essa precisão é necessária para executar curvas de aquecimento complexas (até 30 estágios independentes). Garante que as fases específicas de interação e ancoragem ocorram exatamente como projetado, experimento após experimento.

Compreendendo os Compromissos

Tempo vs. Produção

O controle de temperatura segmentado estende significativamente a duração do processo de síntese. A exigência de taxas de rampa lentas (por exemplo, 5°C/min) e longos tempos de permanência significa menor produção em comparação com métodos de queima rápida.

Sensibilidade ao Desvio

O processo é altamente sensível à precisão dos segmentos de "permanência". Se o forno ultrapassar a marca de 300°C ou não a mantiver por tempo suficiente, a interação DCD-MOF será insuficiente, tornando a etapa subsequente de carbonização menos eficaz.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade da sua preparação de Cu/Zn-SAN, adapte seu perfil térmico às suas necessidades estruturais específicas:

- Se o seu foco principal é a Área Superficial: Priorize uma taxa de rampa lenta e constante (máximo de 5°C/min) para evitar o colapso dos poros durante a transição para 550°C.

- Se o seu foco principal é a Atividade Catalítica: Garanta que o tempo de permanência a 300°C seja generoso para garantir a interação completa DCD-MOF e o máximo ancoramento de átomo único.

- Se o seu foco principal é a Reprodutibilidade: Utilize a programação PID do forno para fixar o perfil exato do segmento, eliminando a variabilidade manual entre os lotes.

O sucesso na síntese de Cu/Zn-SAN depende não de quão quente você aquece o forno, mas de quão precisamente você controla a jornada até essas temperaturas.

Tabela Resumo:

| Estágio de Síntese | Temp. Alvo | Função Principal | Benefício Chave |

|---|---|---|---|

| Fase de Interação | 300°C | Permanência do precursor DCD-MOF | Garante a ligação química |

| Fase de Carbonização | 550°C | Pirólise e ancoragem | Cria sítios catalíticos ativos |

| Taxa de Rampa (5°C/min) | Transição | Aquecimento controlado da rede | Preserva a porosidade do material |

| Ambiente Inerte | Contínuo | Fluxo de nitrogênio | Previne a oxidação do metal |

Otimize Sua Síntese de Materiais Avançados com a KINTEK

Alcançar a dispersão em nível atômico em Cu/Zn-SAN requer a precisão extrema de equipamentos térmicos de nível profissional. A KINTEK fornece sistemas de ponta Tubulares, Mufla, Rotativos e a Vácuo, apresentando controle fuzzy PID avançado para gerenciar até 30 estágios de aquecimento independentes com precisão de ±1°C.

Se você precisa de fornos customizados de alta temperatura para CVD ou configurações de laboratório especializadas, nossas equipes experientes de P&D e fabricação estão prontas para apoiar seus requisitos exclusivos de pesquisa. Entre em contato com a KINTEK hoje para descobrir como nossas soluções de aquecimento de precisão podem garantir a integridade estrutural e o desempenho catalítico do seu próximo material inovador.

Guia Visual

Referências

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como o manuseio de amostras difere entre fornos tubulares verticais e horizontais? Escolha o Forno Certo para o Seu Laboratório

- Como um reator de tubo de quartzo de alta temperatura facilita a síntese de microssferas de PC-CNT? Insights de Especialistas

- Quais condições de processo principais um forno tubular fornece durante a calcinação do catalisador Ni-TiN? Domine a Catálise Precisa

- Quais processos metalúrgicos se beneficiam dos fornos tubulares? Alcance Tratamento Térmico Preciso e Controle de Material

- Por que um forno tubular com controle preciso de temperatura é necessário para a síntese de CNT e AlN? Garanta o Alinhamento Vertical

- Como a lã de cerâmica funciona como material de suporte em um reator tubular? Garanta precisão na gaseificação em alta temperatura

- Quais vantagens um reator de tubo de fluxo contínuo oferece para a hidrogenação de CO2? Otimize a Avaliação de Catalisadores

- O que é a desvitrificação em tubos de quartzo? Compreenda suas causas e riscos para a segurança do forno