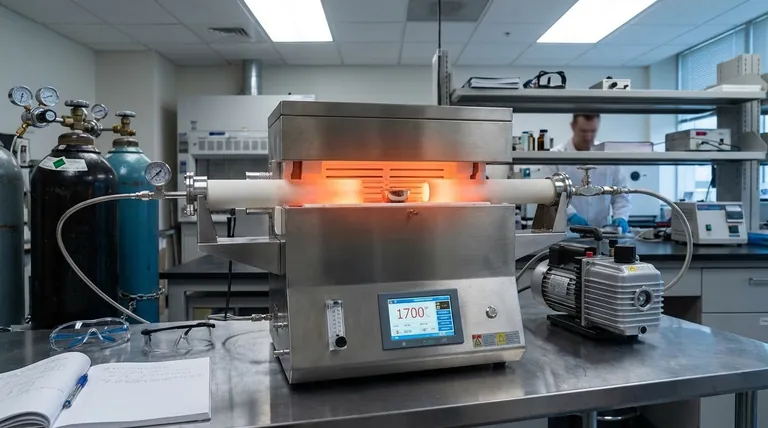

Em sua essência, um forno tubular é a ferramenta ideal para processos metalúrgicos onde o controle preciso tanto da temperatura quanto da atmosfera é inegociável. Ele se destaca em aplicações como recozimento, sinterização, têmpera, revenimento, brasagem e pesquisa avançada de ligas, onde até mesmo pequenas variações ambientais podem comprometer as propriedades finais do material.

O verdadeiro valor de um forno tubular em metalurgia não é apenas sua capacidade de aquecer, mas sua capacidade de criar um ambiente isolado e altamente controlado. É esse controle que permite aos metalúrgicos manipular precisamente a estrutura interna de um material para alcançar propriedades desejadas, como resistência, ductilidade ou pureza.

O Fator Decisivo: Controle Ambiental

Os processos metalúrgicos são essencialmente receitas para rearranjar a estrutura atômica de um material. Os dois ingredientes mais críticos nessas receitas são um perfil de temperatura preciso e uma atmosfera gasosa específica.

A câmara cilíndrica selada de um forno tubular é excepcionalmente adequada para gerenciar ambos. Ela permite um aquecimento uniforme e facilita a introdução de vácuo ou o fluxo de gases específicos (como argônio, nitrogênio ou hidrogênio) para criar um ambiente inerte, redutor ou reativo.

Tratamento Térmico: Recozimento, Têmpera e Revenimento

Esses processos modificam as propriedades mecânicas de um metal. O recozimento amolece o metal para melhorar a ductilidade, enquanto a têmpera e o revenimento criam um equilíbrio entre resistência e tenacidade.

O sucesso exige atingir temperaturas exatas para desencadear transformações de fase específicas na estrutura cristalina do metal. A atmosfera controlada de um forno tubular é fundamental para prevenir reações superficiais indesejadas, como oxidação ou descarbonetação (perda de carbono), que podem inutilizar um componente.

Consolidação de Material: Sinterização

A sinterização é o processo de fundir pós finos em uma massa sólida e densa usando calor sem derreter o material completamente. É fundamental para a metalurgia do pó e cerâmicas.

A alta área superficial dos materiais em pó os torna extremamente suscetíveis à oxidação. Um forno tubular fornece a atmosfera inerte ou redutora necessária para evitar isso, garantindo que as partículas se unam de forma limpa e formem uma peça sólida e resistente com porosidade mínima.

Junção de Materiais: Brasagem

A brasagem une duas peças de metal usando um metal de enchimento que derrete a uma temperatura mais baixa. O processo requer aquecer o conjunto logo acima do ponto de fusão do enchimento, mas abaixo do ponto de fusão dos metais base.

O controle preciso da temperatura evita que os metais de base se deformem ou derretam. Uma atmosfera livre de oxigênio também é essencial, pois óxidos nas superfícies de união impediriam que o metal de enchimento umedecesse e se ligasse adequadamente, resultando em uma junta fraca ou falha.

Purificação e Síntese de Material: Degaseificação e Pesquisa

Fornos tubulares são a força de trabalho na pesquisa e purificação de materiais. A degaseificação, por exemplo, envolve aquecer um material sob vácuo para remover gases aprisionados, como hidrogênio, que podem causar fragilização em metais como o titânio.

A capacidade de alternar facilmente entre diferentes atmosferas e executar ciclos de temperatura precisos torna o forno tubular inestimável para o desenvolvimento de novas ligas de alta temperatura, como as usadas nas indústrias aeroespacial ou nuclear.

Compreendendo os Compromissos: Quando Escolher Outro Forno

Embora altamente versátil, um forno tubular não é a solução universal para todas as aplicações de aquecimento. Suas limitações principais são geometria e escala.

Limitação 1: Tamanho e Forma da Amostra

A limitação mais óbvia é o diâmetro do tubo de processo. Fornos tubulares são ideais para amostras pequenas, fios, pós ou componentes pequenos e uniformes. Eles não são adequados para peças grandes ou de formato irregular que simplesmente não caberão. Para essas aplicações, um forno de caixa ou um forno industrial maior é a escolha correta.

Limitação 2: Tipo de Processo

Alguns processos metalúrgicos são incompatíveis com o design de um forno tubular. A forjaria, por exemplo, requer imensa pressão mecânica além do calor e é realizada em uma forja ou em outro estilo de forno.

Limitação 3: Volume de Produção

Fornos tubulares são mais adequados para pesquisa laboratorial, desenvolvimento de processos e produção em pequenos lotes de peças de alto valor. Sua vazão é inerentemente baixa. Para fabricação contínua de alto volume, um forno de esteira ou um forno de batelada em grande escala é muito mais eficiente.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto exige equilibrar a necessidade de controle ambiental preciso com as restrições físicas de suas peças e objetivos de produção.

- Se seu foco principal for pesquisa, desenvolvimento de material ou teste de processo: O forno tubular é sua ferramenta ideal devido ao seu controle incomparável sobre temperatura e atmosfera em pequena escala.

- Se seu foco principal for produzir componentes pequenos e de alto valor com propriedades de material críticas: Um forno tubular fornece a repetibilidade e o controle de processo necessários para garantir qualidade e desempenho.

- Se seu foco principal for processar peças grandes ou fabricação de alto volume: Você deve avaliar um forno de caixa, forno de esteira ou outro sistema em escala industrial projetado para vazão.

Em última análise, a escolha de um forno tubular é uma decisão de priorizar o controle absoluto sobre o ambiente imediato do material acima de tudo.

Tabela Resumo:

| Processo | Principais Benefícios |

|---|---|

| Recozimento | Amolece o metal, melhora a ductilidade, previne a oxidação |

| Sinterização | Fundir pós em sólidos densos, evita a porosidade |

| Têmpera/Revenimento | Equilibra resistência e tenacidade, controla mudanças de fase |

| Brasagem | Une metais com ligações fortes, previne a formação de óxido |

| Degaseificação/Pesquisa | Remove gases, desenvolve ligas, suporta síntese de material |

Desbloqueie o controle metalúrgico preciso com os fornos tubulares avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas para processos como recozimento, sinterização e pesquisa de ligas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar propriedades de material superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais