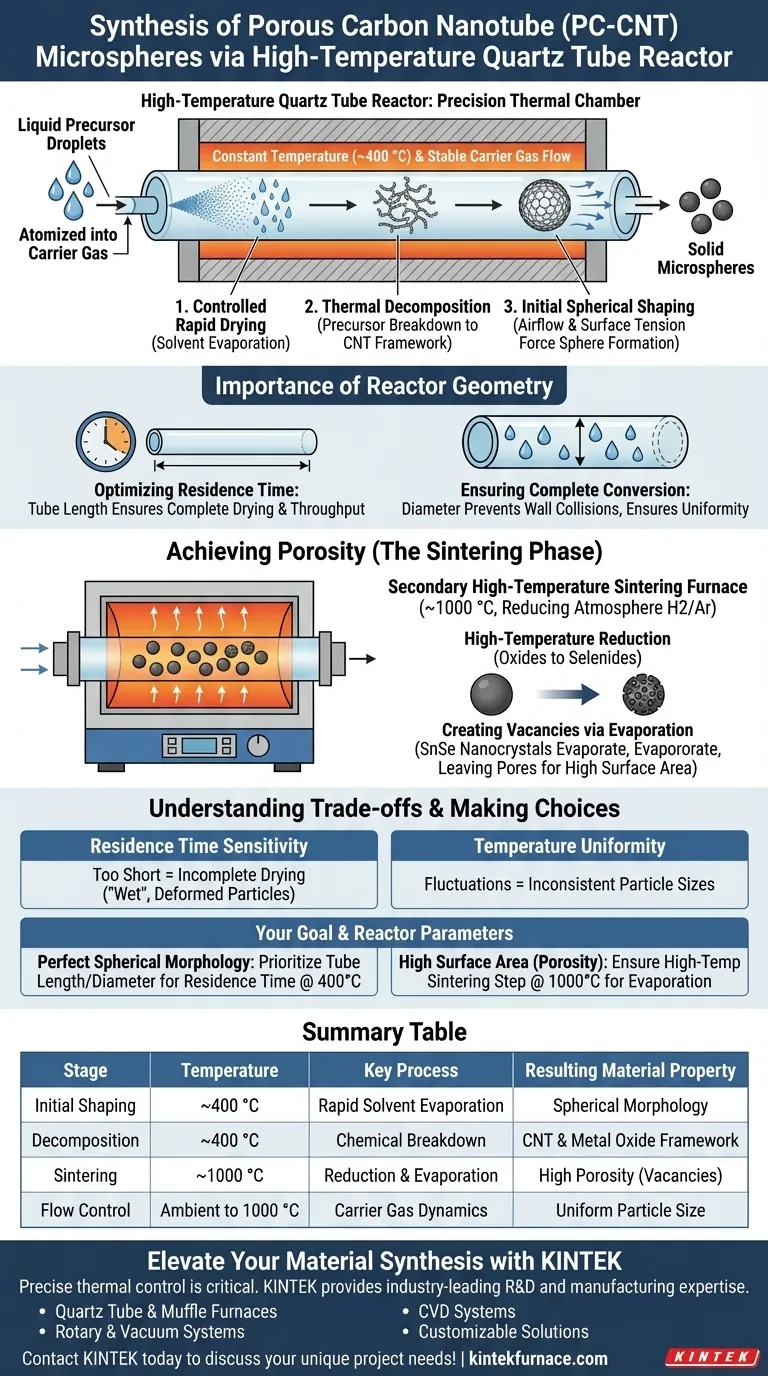

Um reator de tubo de quartzo de alta temperatura atua como uma câmara térmica de precisão para transformar gotículas de precursor líquido em microssferas sólidas e estruturadas. Ao manter uma temperatura constante (tipicamente em torno de 400 °C) e um fluxo estável de gás de arraste, o reator impulsiona a secagem rápida, a decomposição térmica e a modelagem esférica inicial do material.

A geometria otimizada do reator garante que as gotículas precursoras mantenham tempo de residência suficiente na zona de aquecimento para secar completamente e converter-se em esferas, estabelecendo a base para a criação subsequente de uma estrutura porosa de alta área superficial.

O Papel do Ambiente Térmico e do Fluxo

A função fundamental do reator de tubo de quartzo é fornecer um ambiente estável onde ocorrem transformações físicas e químicas simultaneamente.

Secagem Rápida Controlada

O reator mantém uma temperatura constante, como 400 °C. Esse calor força o solvente dentro das gotículas pulverizadas a evaporar rapidamente.

Decomposição Térmica

À medida que o solvente evapora, os materiais precursores sofrem decomposição térmica. Isso decompõe os compostos químicos iniciais, deixando para trás a estrutura de nanotubos de carbono e os precursores de óxido metálico.

Modelagem Esférica Inicial

A combinação do fluxo de ar e da tensão superficial durante a fase de secagem força as gotículas a contrair. Isso facilita a formação de uma morfologia esférica distinta, que é essencial para a aplicação final do material.

Importância da Geometria do Reator

As dimensões físicas do tubo de quartzo não são arbitrárias; são variáveis críticas de engenharia que ditam a qualidade da síntese.

Otimizando o Tempo de Residência

O comprimento do tubo de quartzo determina quanto tempo as gotículas permanecem na zona de aquecimento. Um comprimento otimizado garante que o "tempo de residência" seja longo o suficiente para a secagem completa, mas curto o suficiente para manter a produtividade.

Garantindo a Conversão Completa

O diâmetro do reator influencia a dinâmica do fluxo do gás de arraste. O dimensionamento correto evita colisões com as paredes e garante que cada gotícula passe por uma conversão completa de componentes antes de sair do reator.

Obtendo Porosidade (A Fase de Sinterização)

Embora o estágio inicial do reator forme as esferas, a característica "porosa" das microssferas de PC-CNT geralmente requer uma fase secundária de alta temperatura, tipicamente realizada em um forno de sinterização tubular.

Redução em Alta Temperatura

Este estágio opera em temperaturas significativamente mais altas (aprox. 1000 °C) sob uma atmosfera redutora (por exemplo, H2/Ar). Esse ambiente converte os óxidos dentro dos precursores em selenietos.

Criação de Vacâncias por Evaporação

O calor elevado desencadeia a evaporação completa de nanocristais específicos, como o SnSe. Quando esses cristais evaporam, eles deixam vacâncias significativas, criando efetivamente os poros que definem a alta área superficial específica do produto final.

Compreendendo os Compromissos

A obtenção de microssferas uniformes requer o balanceamento de vários fatores concorrentes dentro do reator.

Sensibilidade ao Tempo de Residência

Se o tubo do reator for muito curto ou o fluxo de gás muito rápido, o tempo de residência diminui. Isso leva à secagem incompleta e a partículas "úmidas" que se deformam em vez de permanecerem esféricas.

Uniformidade de Temperatura

Flutuações na zona de aquecimento podem levar a tamanhos de partícula inconsistentes. É necessário um controle térmico preciso para garantir que a decomposição ocorra uniformemente em todo o lote de gotículas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência da sua síntese de PC-CNT, alinhe os parâmetros do seu reator com os seus requisitos estruturais específicos.

- Se o seu foco principal é a Morfologia Esférica Perfeita: Priorize a otimização do comprimento e diâmetro do tubo para garantir tempo de residência adequado a 400 °C para modelagem.

- Se o seu foco principal é Alta Área Superficial (Porosidade): Certifique-se de que seu processo inclua uma etapa de sinterização em alta temperatura (1000 °C) capaz de evaporar completamente os nanocristais sacrificiais.

O reator de tubo de quartzo não é apenas um vaso de aquecimento; é uma ferramenta de modelagem que usa tempo e temperatura para esculpir gotículas líquidas em microssferas funcionais.

Tabela Resumo:

| Estágio | Temperatura | Processo Chave | Propriedade do Material Resultante |

|---|---|---|---|

| Modelagem Inicial | ~400 °C | Evaporação Rápida do Solvente | Morfologia Esférica |

| Decomposição | ~400 °C | Quebra Química | Estrutura de CNT e Óxido Metálico |

| Sinterização | ~1000 °C | Redução e Evaporação | Alta Porosidade (Vacâncias) |

| Controle de Fluxo | Ambiente a 1000 °C | Dinâmica do Gás de Arraste | Tamanho Uniforme de Partícula |

Eleve a Síntese do Seu Material com a KINTEK

O controle preciso sobre ambientes térmicos e tempo de residência é crítico para a produção de microssferas de PC-CNT de alta qualidade. A KINTEK fornece expertise líder na indústria em P&D e fabricação para entregar as soluções de aquecimento exatas que seu laboratório exige.

Nossa extensa linha de equipamentos de laboratório de alto desempenho inclui:

- Fornos de Tubo de Quartzo e Mufla para decomposição térmica precisa.

- Sistemas Rotativos e a Vácuo para garantir distribuição uniforme de calor.

- Sistemas CVD para crescimento avançado de nanotubos de carbono.

- Soluções Personalizáveis adaptadas aos seus requisitos específicos de temperatura e atmosfera.

Seja seu foco a morfologia esférica ou a maximização da área superficial, nossos sistemas projetados por especialistas fornecem a estabilidade e a precisão de que você precisa. Entre em contato com a KINTEK hoje mesmo para discutir as necessidades exclusivas do seu projeto!

Guia Visual

Referências

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular difere dos métodos HPHT para Fe2B-HS? Compare Difusão e Integridade Estrutural

- O que é um forno tubular e quais são suas aplicações? Desvende o Aquecimento de Precisão para Materiais Avançados

- Quais condições críticas os fornos tubulares de laboratório fornecem para o crescimento VLS de nanofios de ZnO? Domine a Síntese em Nanoescala

- Qual é a importância de um dispositivo de têmpera rápida na parte inferior de um forno tubular de laboratório? Capture um instantâneo de alta temperatura

- Qual o papel de um forno tubular de alta temperatura nas estruturas de contato POLO? Desbloqueie Contatos de Silício de Alta Eficiência

- Quais são os requisitos técnicos para um reator de quartzo de leito fixo? Garanta dados puros na reforma a seco de metano

- Por que um forno tubular com fluxo de nitrogênio é necessário para cerâmicas de BaFe2-xCoxFe16O27? Engenharia de Valência de Ferro Mestre

- Quais são as aplicações comuns de um forno tubular a vácuo? Desbloqueie o Processamento Térmico de Alta Pureza para o Seu Laboratório