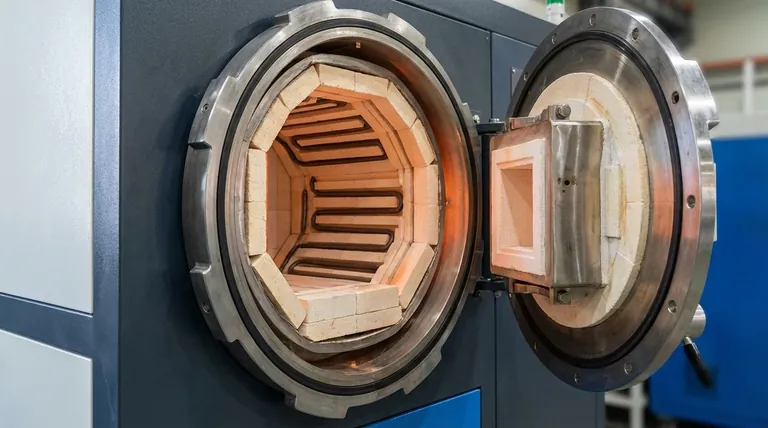

Em qualquer forno a vácuo, a zona quente é a câmara interna isolada onde todo o aquecimento ocorre. É um conjunto projetado de componentes destinados a gerar e conter temperaturas extremas enquanto o restante do forno permanece frio. Os materiais usados para sua construção são tipicamente grafite ou metais refratários como molibdênio e tungstênio, escolhidos com base nos requisitos específicos do processo.

A zona quente não é meramente a "parte quente" do forno; é um sistema precisamente projetado de elementos de aquecimento, isolamento e suportes estruturais. Seu design e composição material ditam diretamente a temperatura máxima do forno, a eficiência e a adequação para aplicações específicas.

Desconstruindo a Zona Quente: Mais Que Apenas Calor

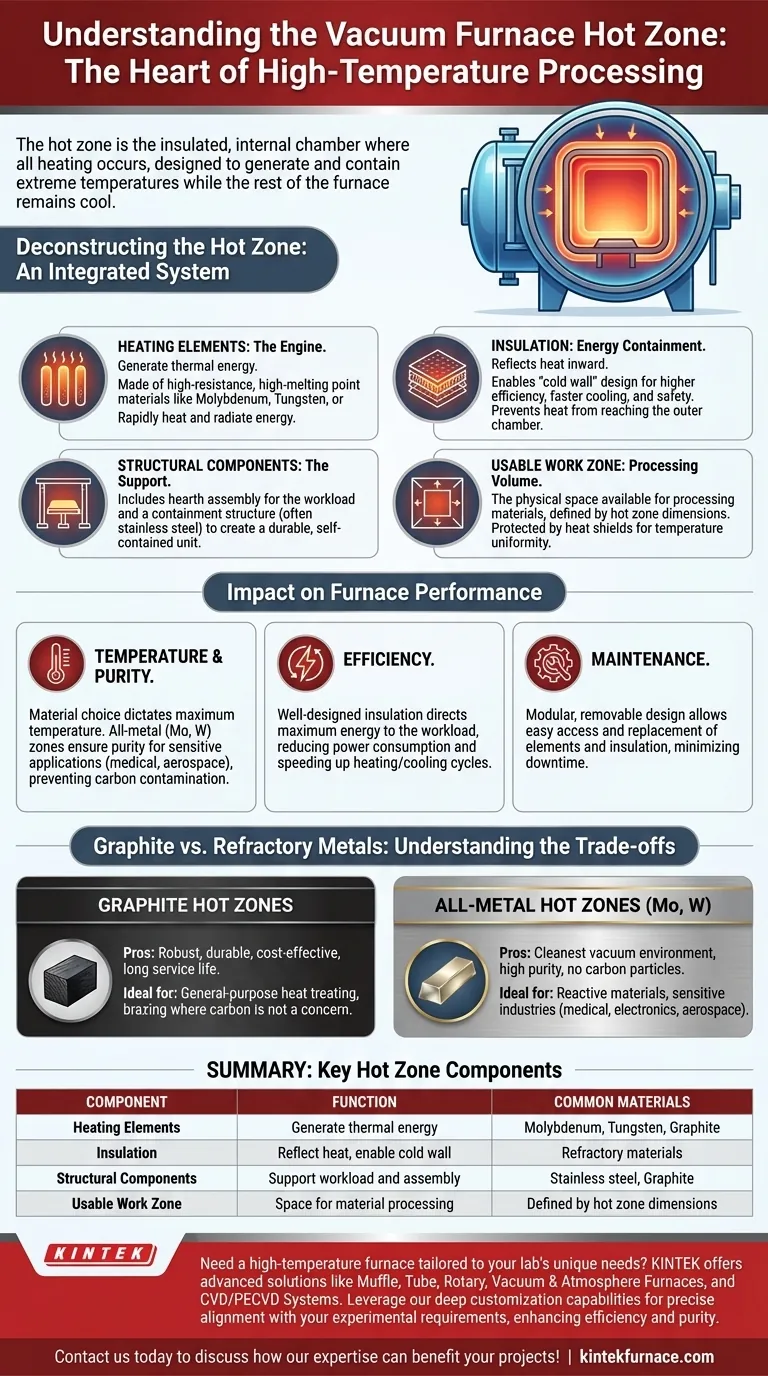

Para realmente entender um forno a vácuo, você deve ver a zona quente como um sistema integrado, em vez de uma única peça. É tipicamente projetada para ser removível para manutenção e consiste em vários componentes críticos trabalhando em uníssono.

Elementos de Aquecimento: O Motor do Forno

Os elementos de aquecimento são os componentes que geram a energia térmica. Eles são tipicamente feitos de materiais com alta resistência elétrica e um ponto de fusão extremamente alto, como molibdênio, tungstênio ou grafite. Uma corrente elétrica é passada através deles, fazendo com que aqueçam rapidamente e irradiem essa energia para a zona de trabalho utilizável.

Isolamento: Contendo a Energia

Cercando os elementos de aquecimento há um pacote de isolamento. Isso é crucial para refletir o calor para dentro em direção à carga de trabalho e evitar que ele atinja a câmara externa de vácuo. Essa contenção térmica é o que permite projetos de forno de "parede fria", levando a maior eficiência, ciclos de resfriamento mais rápidos e um ambiente operacional mais seguro.

Componentes Estruturais: O Sistema de Suporte

A zona quente inclui um conjunto de lareira, que é a plataforma robusta onde a carga de trabalho (o material sendo tratado) repousa. Todo o conjunto de elementos e isolamento é mantido dentro de uma estrutura de contenção, frequentemente feita de aço inoxidável, para criar uma unidade durável e autocontida.

A Zona de Trabalho Utilizável

As dimensões da zona quente definem a zona de trabalho utilizável — o volume físico disponível para processamento de materiais. Este espaço é protegido por componentes como escudos térmicos e portas operadas pneumaticamente que vedam a zona durante o ciclo de aquecimento, garantindo uniformidade de temperatura.

Como a Zona Quente Influencia o Desempenho do Forno

A seleção dos materiais da zona quente e a qualidade de sua construção não são detalhes menores; são fundamentais para as capacidades do forno.

Impacto na Temperatura e Pureza

O material dos elementos de aquecimento determina diretamente a temperatura máxima alcançável. Mais importante ainda, o material da zona quente pode interagir com a atmosfera do processo. Para aplicações que exigem pureza extrema, como nas indústrias médica ou aeroespacial, uma zona quente totalmente metálica é frequentemente necessária para evitar qualquer potencial contaminação de carbono dos componentes de grafite.

Impacto na Eficiência

Um pacote de isolamento bem projetado é a chave para a eficiência térmica. Ele garante que a quantidade máxima de energia seja direcionada para a carga de trabalho, reduzindo o consumo de energia e permitindo ciclos de aquecimento e resfriamento mais rápidos.

Impacto na Manutenção

O design modular e removível da maioria das zonas quentes modernas é uma característica crítica para a manutenção. Elementos de aquecimento e isolamento têm uma vida útil finita, e a capacidade de acessá-los e substituí-los facilmente minimiza o tempo de inatividade e reduz os custos operacionais de longo prazo.

Compreendendo as Trocas: Grafite vs. Metais Refratários

A decisão mais significativa no design da zona quente é a escolha entre uma construção totalmente em grafite e uma totalmente em metal. Essa escolha apresenta uma clara troca entre custo, desempenho e aplicação.

O Caso das Zonas Quentes de Grafite

O grafite é um material robusto, durável e relativamente de baixo custo. É uma excelente escolha para tratamento térmico de uso geral e aplicações de brasagem onde a presença de carbono não é uma preocupação. Ele oferece uma longa vida útil e é simples de manter.

O Caso das Zonas Quentes Totalmente Metálicas

Zonas quentes construídas inteiramente a partir de metais refratários como molibdênio e tungstênio são escolhidas para aplicações de alta pureza. Elas fornecem o ambiente de vácuo mais limpo possível, livre de partículas de carbono associadas ao grafite. Isso é essencial ao tratar materiais reativos ou fabricar componentes para indústrias sensíveis como a médica, eletrônica e aeroespacial.

Combinando a Zona Quente com Sua Aplicação

A zona quente é o coração do forno, e suas especificações devem estar alinhadas com seus objetivos de processamento. Ao avaliar um forno, considere o seguinte.

- Se seu foco principal é o tratamento térmico geral em altas temperaturas: Uma zona quente de grafite oferece a solução mais econômica e durável.

- Se seu foco principal é a pureza do processo para materiais sensíveis: Uma zona quente totalmente metálica feita de molibdênio ou tungstênio é necessária para evitar contaminação por carbono.

- Se seu foco principal é a máxima eficiência operacional: O design do pacote de isolamento e sua integração com os elementos de aquecimento é o fator mais crítico a ser avaliado.

Compreender a construção da zona quente é a chave para selecionar um forno a vácuo que realmente atenda às suas necessidades técnicas e operacionais.

Tabela Resumo:

| Componente | Função | Materiais Comuns |

|---|---|---|

| Elementos de Aquecimento | Gerar energia térmica | Molibdênio, Tungstênio, Grafite |

| Isolamento | Refletir o calor para dentro, permitir design de parede fria | Materiais refratários |

| Componentes Estruturais | Suportar carga de trabalho e montagem | Aço inoxidável, Grafite |

| Zona de Trabalho Utilizável | Espaço para processamento de materiais | Definido pelas dimensões da zona quente |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos alinhamento preciso com seus requisitos experimentais para maior eficiência e pureza. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga