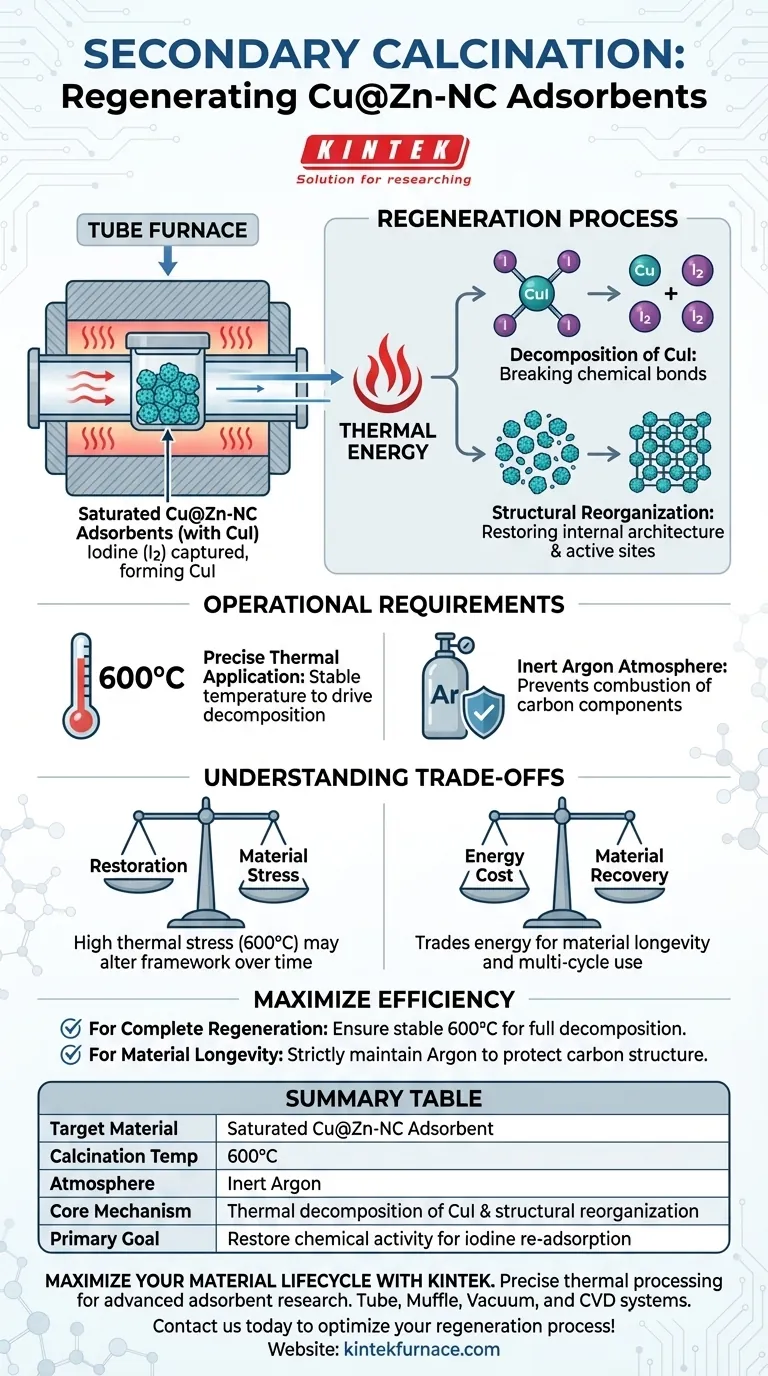

A principal função da calcinação secundária é regenerar a atividade química dos adsorventes Cu@Zn-NC após terem sido saturados com iodo. Realizado em um forno tubular a 600°C sob atmosfera de argônio, este processo utiliza energia térmica para decompor ou reorganizar estruturalmente o iodeto de cobre (CuI) formado durante a captura, efetivamente redefinindo os sítios ativos do material para reutilização.

A regeneração é a chave para maximizar o ciclo de vida de um adsorvente. A calcinação secundária aproveita o controle térmico preciso para reverter a ligação química do iodo, transformando um material de uso único em uma solução sustentável e de múltiplos ciclos.

O Mecanismo de Regeneração

Visando a Ligação do Iodo

Durante a fase inicial de adsorção, o material captura iodo, resultando na formação de iodeto de cobre (CuI) carregado.

Para reutilizar o material, essas ligações químicas devem ser quebradas. A calcinação secundária fornece a energia necessária para induzir a decomposição desse CuI.

Reorganização Estrutural

Além da decomposição simples, o tratamento térmico facilita uma reorganização estrutural do material.

Essa reorganização tenta restaurar a arquitetura interna do adsorvente, garantindo que os sítios ativos sejam fisicamente acessíveis para o próximo ciclo de captura de iodo.

Requisitos Operacionais

Aplicação Térmica Precisa

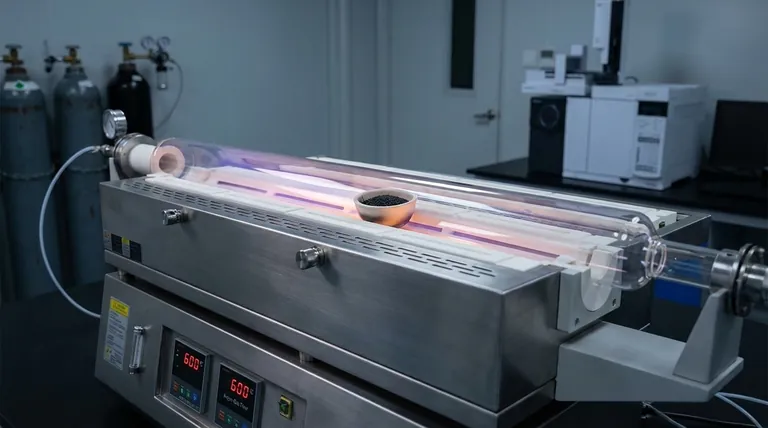

O processo requer uma temperatura específica de 600 graus Celsius.

Um forno tubular é utilizado porque pode manter essa alta temperatura com a estabilidade necessária para impulsionar o processo de decomposição sem destruir o material base.

Atmosfera Controlada

A calcinação deve ocorrer sob atmosfera de argônio.

O uso de um gás inerte como o argônio é crucial para evitar reações indesejadas, como a combustão dos componentes à base de carbono do compósito, que ocorreriam se o oxigênio estivesse presente.

Compreendendo os Compromissos

Estresse e Alteração do Material

Embora o objetivo seja a restauração, a referência primária observa que o processo induz a reorganização estrutural.

A exposição repetida a estresse térmico elevado (600°C) pode eventualmente alterar a estrutura do material. É crucial monitorar o adsorvente para garantir que a "reorganização" não se degrade em "deterioração" ao longo de muitos ciclos.

Energia vs. Recuperação de Material

Este processo troca energia térmica pela longevidade do material.

Você deve equilibrar o custo energético de operar um forno tubular a 600°C com o custo de fabricar adsorvente novo. Esta etapa é vital para avaliar o desempenho do material em múltiplos ciclos de reutilização.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência do seu processo de regeneração, considere estas prioridades:

- Se o seu foco principal é a regeneração completa: Certifique-se de que o forno mantenha uma temperatura estável de 600°C para induzir completamente a decomposição do CuI carregado.

- Se o seu foco principal é a longevidade do material: Mantenha rigorosamente a atmosfera de argônio para proteger a estrutura de carbono contra danos oxidativos durante o aquecimento.

O forno tubular não é apenas um aquecedor; é a ferramenta crítica para validar a reutilização e o potencial econômico de seus materiais compósitos à base de carbono.

Tabela Resumo:

| Característica | Requisito de Regeneração |

|---|---|

| Material Alvo | Adsorvente Cu@Zn-NC Saturado |

| Temp. de Calcinação | 600°C |

| Atmosfera | Argônio Inerte (previne combustão do carbono) |

| Mecanismo Principal | Decomposição térmica de CuI e reorganização estrutural |

| Objetivo Principal | Restaurar a atividade química para readsorção de iodo |

Maximize o Ciclo de Vida do Seu Material com a KINTEK

O processamento térmico preciso é a diferença entre a regeneração bem-sucedida e a falha do material. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Forno Tubular, Mufla, a Vácuo e CVD de alto desempenho projetados para manter a estabilidade rigorosa de 600°C e os ambientes inertes necessários para pesquisa avançada de adsorventes.

Se você precisa de uma solução padrão ou de um forno customizado adaptado às suas necessidades exclusivas de laboratório, nossa equipe está pronta para apoiar seus objetivos de sustentabilidade. Entre em contato hoje mesmo para otimizar seu processo de regeneração!

Guia Visual

Referências

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais vantagens de usar a tecnologia de leito fluidizado em fornos tubulares verticais? Aumentar a Eficiência e a Uniformidade

- Qual é o papel de um Forno Tubular na preparação de TMDC-ND? Domine a Síntese de Nanostructures Decoradas com Grafeno

- O que é a sinterização e como é realizada em fornos horizontais? Desbloqueie a Precisão no Processamento de Pós

- Que tipo de ambiente de reação um forno tubular de laboratório fornece? Otimização da Síntese de Na4Fe3(PO4)2(P2O7)

- Quais são as principais características dos fornos tubulares? Desbloqueie a precisão no processamento de alta temperatura

- Como um forno tubular atinge a eficiência energética? Otimize a Retenção e o Controle de Calor

- Por que um forno tubular com controle preciso de temperatura é necessário para filmes finos de CuSbSe2? Alcançar alta pureza de fase

- Qual é o ambiente de trabalho de um forno tubular a vácuo? Alcance Pureza e Precisão no Processamento de Materiais