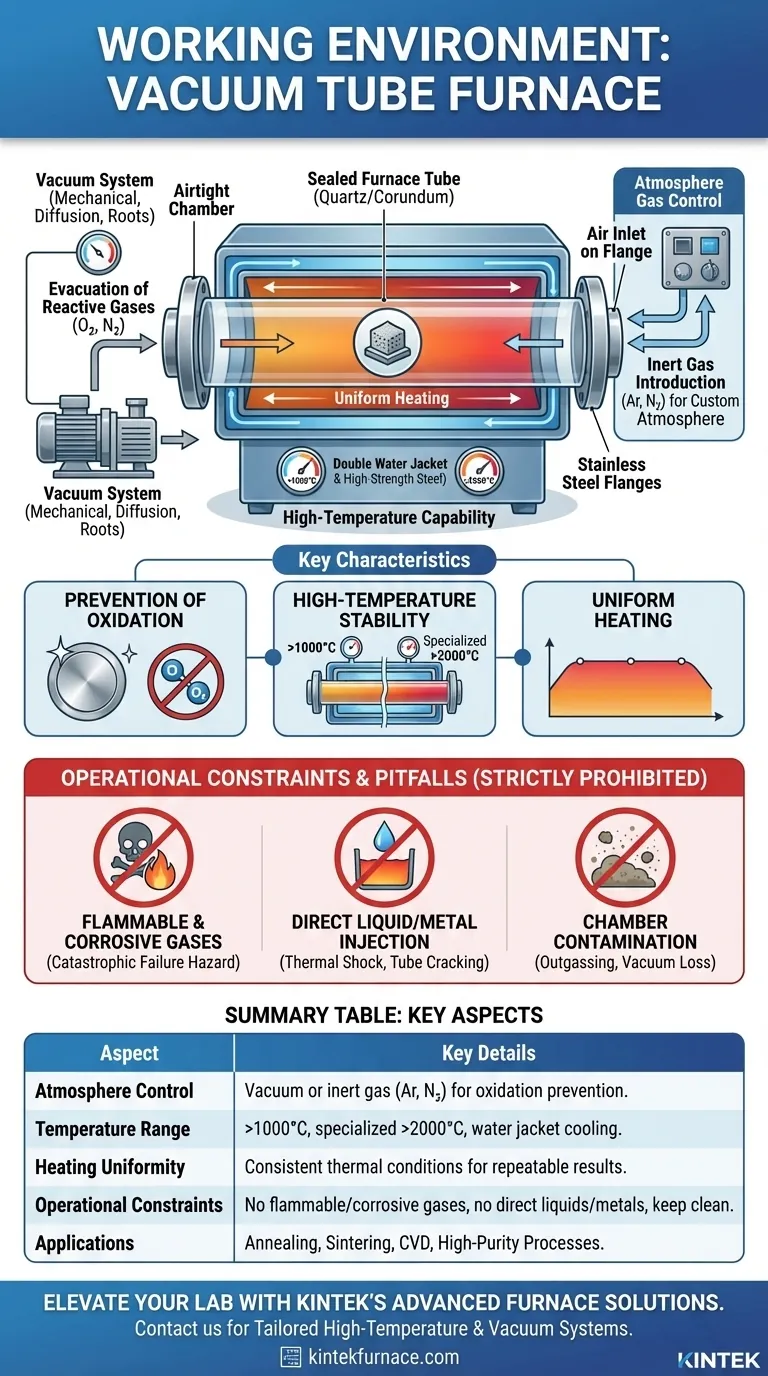

O ambiente de trabalho de um forno tubular a vácuo é definido pela sua capacidade de criar uma atmosfera altamente controlada e isolada. Este ambiente é alcançado dentro de um tubo selado, tipicamente feito de quartzo ou corindo. Ao usar um sistema de bomba de vácuo, o forno remove gases reativos como oxigénio e nitrogénio para criar um vácuo, ou alternativamente, permite a introdução de gases inertes específicos para criar uma atmosfera personalizada para o processamento de materiais.

Um forno tubular a vácuo não se trata apenas de criar um vácuo; trata-se de alcançar o controlo atmosférico absoluto. Este controlo é a chave para prevenir oxidação e contaminação indesejadas, permitindo o processamento de materiais de alta pureza a temperaturas extremas.

Como a Atmosfera Controlada é Alcançada

O ambiente dentro de um forno tubular a vácuo não é passivo; é ativamente criado e mantido através de uma combinação de barreiras físicas e equipamento especializado.

O Tubo de Forno Selado

O núcleo do forno é um recipiente selado, geralmente um tubo horizontal feito de materiais como quartzo ou corindo que podem suportar altas temperaturas.

Este tubo é selado em ambas as extremidades com flanges de aço inoxidável, criando uma câmara hermética. Este design permite a fácil colocação e remoção de materiais, garantindo que a atmosfera interna permaneça isolada do ar exterior.

O Sistema de Vácuo

Para criar um vácuo, o forno é conectado a um sistema de bomba de vácuo. Este sistema evacua o ar e outros gases de dentro do tubo selado.

Dependendo do nível de vácuo exigido, o sistema pode incluir uma bomba mecânica, uma bomba de difusão ou uma bomba Roots. Sistemas de alto desempenho podem atingir um grau de vácuo máximo de 7 × 10⁻³ Pa, um vácuo quase perfeito.

Controlo de Gás da Atmosfera

O ambiente de trabalho não se limita a um vácuo. Uma entrada de ar dedicada na flange permite um controlo preciso sobre a atmosfera interna.

Os operadores podem evacuar o tubo para criar um vácuo ou introduzir um gás ou mistura de gases específicos, como árgon ou nitrogénio. Esta flexibilidade é crítica para processos como recozimento, sinterização ou deposição química de vapor.

Principais Características do Ambiente Operacional

A atmosfera controlada permite várias características operacionais críticas que definem a utilidade do forno.

Prevenção da Oxidação

O principal objetivo de controlar a atmosfera é prevenir que os materiais dentro reajam com o ar. A remoção de oxigénio e humidade impede a oxidação e outras alterações químicas indesejadas, preservando as propriedades originais do material.

Capacidade de Alta Temperatura

O corpo do forno é tipicamente uma estrutura de camisa de água dupla feita de aço de alta resistência. Este sistema de arrefecimento protege o revestimento do forno e os componentes de vedação, permitindo uma operação sustentada e estável a temperaturas que excedem os 1000°C, com alguns modelos especializados a ultrapassar os 2000°C.

Aquecimento Uniforme

O design baseado em tubo promove um aquecimento uniforme ao longo do seu comprimento. Isso garante que toda a amostra seja submetida às mesmas condições térmicas, o que é crucial para resultados experimentais consistentes e repetíveis.

Armadilhas Comuns e Restrições Operacionais

Para manter a integridade do forno e a pureza do processo, deve aderir a regras operacionais rigorosas. Erros podem danificar o equipamento e comprometer os seus resultados.

Proibição de Gases Inflamáveis e Corrosivos

O ambiente de trabalho deve ser mantido totalmente livre de gases inflamáveis e corrosivos. A introdução de tais substâncias pode causar falhas catastróficas dos componentes do forno e criar riscos significativos para a segurança.

Sem Injeção Direta de Líquidos ou Metais

A injeção direta de líquidos ou metal fundido na câmara quente do forno é estritamente proibida. A diferença de temperatura extrema pode causar choque térmico, rachando o tubo do forno e levando a uma perda de vácuo e potenciais danos ao equipamento.

Manutenção da Limpeza da Câmara

A câmara do forno deve ser mantida limpa em todos os momentos. Qualquer resíduo, poeira ou contaminação deixada de execuções anteriores pode liberar gases durante o processo de aquecimento, estragando o vácuo e contaminando a nova amostra.

Fazendo a Escolha Certa para o Seu Processo

Compreender o ambiente do forno permite-lhe adaptar o seu uso ao seu objetivo específico.

- Se o seu foco principal é a pureza do material: A sua principal prioridade é alcançar o vácuo mais alto possível e garantir que a câmara esteja impecavelmente limpa antes de cada execução.

- Se o seu foco principal é uma reação química específica: A sua atenção deve estar no controlo preciso e na taxa de fluxo da mistura de gás personalizada que introduz na câmara.

- Se o seu foco principal é a repetibilidade do processo: Deve padronizar os seus procedimentos de evacuação, aquecimento e arrefecimento para garantir condições térmicas e atmosféricas consistentes sempre.

Em última análise, dominar o ambiente de um forno tubular a vácuo é dominar o resultado do seu trabalho.

Tabela Resumo:

| Aspeto | Detalhes Chave |

|---|---|

| Controlo da Atmosfera | Vácuo ou gás inerte (p. ex., árgon, nitrogénio) para prevenção de oxidação e processamento sem contaminação |

| Gama de Temperaturas | Excede os 1000°C, com modelos especializados acima dos 2000°C, possibilitado por arrefecimento de camisa de água dupla |

| Uniformidade do Aquecimento | Aquecimento uniforme ao longo do comprimento do tubo garante resultados experimentais consistentes e repetíveis |

| Restrições Operacionais | Evitar gases inflamáveis/corrosivos, sem injeção direta de líquidos/metais, manter a câmara limpa |

| Aplicações | Recozimento, sinterização, deposição química de vapor e outros processos de materiais de alta pureza |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK!

Aproveitando um R&D excecional e fabrico interno, fornecemos a diversos laboratórios fornos tubulares a vácuo, fornos mufla, fornos tubulares, fornos rotativos e sistemas CVD/PECVD fiáveis. A nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais únicas, oferecendo maior pureza, precisão e eficiência.

Contacte-nos hoje para discutir como as nossas soluções personalizadas podem otimizar o processamento dos seus materiais e impulsionar a sua investigação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas