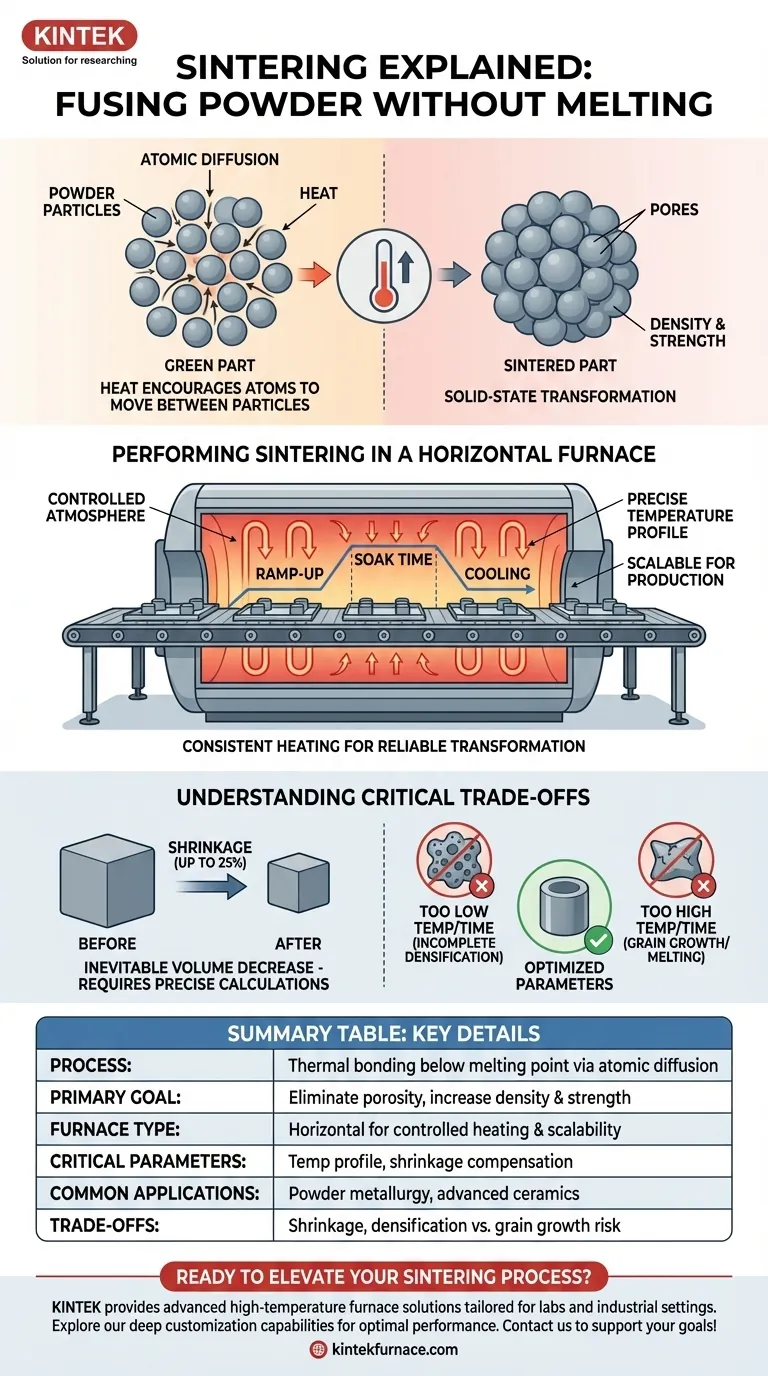

Em sua essência, a sinterização é um processo térmico que funde materiais em pó em uma massa sólida aquecendo-os a uma temperatura ligeiramente abaixo do seu ponto de fusão. Nesse processo, as partículas individuais se ligam por difusão atômica, criando uma peça final densa e forte sem nunca se tornarem líquidas. Os fornos horizontais são amplamente utilizados para sinterização porque fornecem o ambiente de alta temperatura preciso e controlado necessário para que essa transformação ocorra de forma confiável.

A percepção crítica é que a sinterização não se trata de fusão, mas de transformação em estado sólido. Ela utiliza o calor para encorajar os átomos a se moverem entre as partículas, soldando-as efetivamente em nível microscópico para aumentar a densidade e a resistência.

O Princípio Fundamental: Ligação Sem Fusão

A sinterização é um pilar da ciência dos materiais moderna, particularmente nos campos da metalurgia do pó e cerâmicas avançadas. Compreender seu mecanismo central é fundamental para controlar as propriedades do produto final.

O Mecanismo: Difusão Atômica

Quando um pó compactado (muitas vezes chamado de peça "verde") é aquecido, os átomos no material ganham energia. Essa energia permite que eles migrem através dos limites das partículas adjacentes. Esse movimento de átomos preenche os vazios, ou poros, entre as partículas, fazendo com que se fundam e formem fortes ligações metalúrgicas ou cerâmicas.

O Objetivo: Densificação e Resistência

O objetivo principal da sinterização é eliminar a porosidade presente no compacto de pó inicial. À medida que os poros encolhem e desaparecem, o material torna-se mais denso, o que aumenta drasticamente sua resistência mecânica, dureza e outras propriedades críticas. É assim que materiais como coroas de zircônia para uso odontológico ou ferramentas de corte de carboneto de tungstênio são fabricados a partir de pós.

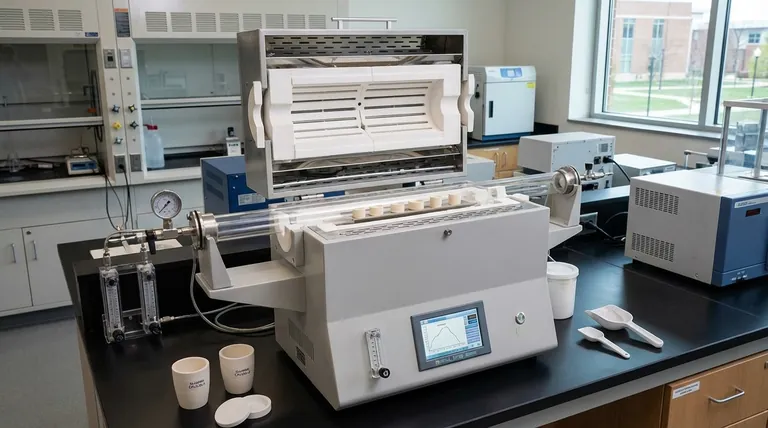

Realizando a Sinterização em um Forno Horizontal

Um forno horizontal é uma ferramenta eficaz e comum para executar o processo de sinterização devido ao seu design, que permite aquecimento consistente e facilidade de operação.

Fornecendo um Ambiente Térmico Controlado

O principal trabalho do forno é executar um perfil de temperatura preciso. Isso não se trata simplesmente de aquecer a peça; envolve uma taxa de subida controlada, um tempo de "permanência" específico na temperatura máxima de sinterização e uma taxa de resfriamento controlada. Cada etapa é crítica para alcançar a microestrutura final desejada e prevenir choque térmico.

O Ciclo de Sinterização na Prática

Um ciclo de sinterização típico começa com o carregamento das peças verdes na zona aquecida do forno. A temperatura é então gradualmente aumentada até o alvo, que pode ser extremamente alto (por exemplo, para zircônia). As peças são mantidas nessa temperatura por uma duração predeterminada para permitir que a difusão atômica se complete. Finalmente, elas são resfriadas lentamente para garantir a integridade estrutural.

Por Que uma Configuração Horizontal?

Fornos horizontais são preferidos por sua praticidade. Seu design simplifica o carregamento e descarregamento de peças, seja para processamento em lote de item único ou para processamento contínuo onde as peças se movem através do forno em uma esteira. Isso os torna altamente escaláveis para produção industrial.

Compreendendo os Compromissos Críticos

Embora poderoso, o processo de sinterização requer controle cuidadoso. A incompreensão de seus compromissos inerentes é uma fonte comum de falhas.

A Inevitabilidade do Encolhimento

À medida que os vazios entre as partículas de pó são eliminados, o volume total da peça deve diminuir. Esse encolhimento é uma consequência natural e significativa da sinterização. Para materiais como a zircônia, o encolhimento pode chegar a 20-25%. Isso deve ser calculado e considerado precisamente no projeto inicial da peça verde para atingir as dimensões finais corretas.

Temperatura e Tempo são Primordiais

O sucesso da sinterização depende da relação entre temperatura e tempo.

- Uma temperatura muito baixa ou um tempo muito curto resultarão em densificação incompleta, deixando uma peça fraca e porosa.

- Uma temperatura muito alta ou um tempo muito longo podem causar crescimento de grão indesejável, o que pode tornar o material quebradiço, ou até mesmo fusão parcial, o que arruína a forma e as propriedades da peça.

Sinterização vs. Outros Tratamentos Térmicos

Embora os fornos horizontais também sejam usados para processos como recozimento, endurecimento e têmpera, esses tratamentos modificam a estrutura cristalina de um metal sólido existente. A sinterização é fundamentalmente diferente: ela cria a própria peça sólida a partir de uma coleção de partículas discretas.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esse conhecimento de forma eficaz, alinhe seus parâmetros de processo com seu objetivo principal.

- Se seu foco principal é atingir a máxima densidade e resistência: Você deve otimizar a temperatura de pico e o tempo de manutenção para que sejam o mais altos e longos possível sem causar crescimento adverso de grão.

- Se seu foco principal é controlar as dimensões finais: Sua tarefa mais crítica é modelar e compensar com precisão a taxa de encolhimento de seu material específico durante a fase de projeto inicial.

- Se seu foco principal é a eficiência e escalabilidade do processo: Um forno horizontal é uma excelente escolha para produção consistente, repetível em lote ou contínua.

Dominar os princípios da sinterização transforma um pó simples em um componente projetado de alto desempenho.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Ligação térmica de materiais em pó abaixo do ponto de fusão via difusão atômica |

| Objetivo Primário | Eliminar a porosidade para aumentar a densidade, resistência e dureza |

| Tipo de Forno | Fornos horizontais para aquecimento controlado, facilidade de carregamento/descarregamento e escalabilidade |

| Parâmetros Críticos | Perfil de temperatura (subida, tempo de permanência, taxa de resfriamento) e encolhimento específico do material |

| Aplicações Comuns | Metalurgia do pó, cerâmicas avançadas (ex: coroas dentárias, ferramentas de corte) |

| Compromissos | Encolhimento (até 25%), risco de densificação incompleta ou crescimento de grão se os parâmetros estiverem incorretos |

Pronto para elevar seu processo de sinterização com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e ambientes industriais. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais e de produção exclusivas. Se você busca máxima densidade, controle dimensional ou eficiência escalável, nossa experiência garante desempenho ideal. Entre em contato hoje para discutir como podemos apoiar seus objetivos de sinterização e entregar resultados duráveis e de alta qualidade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes