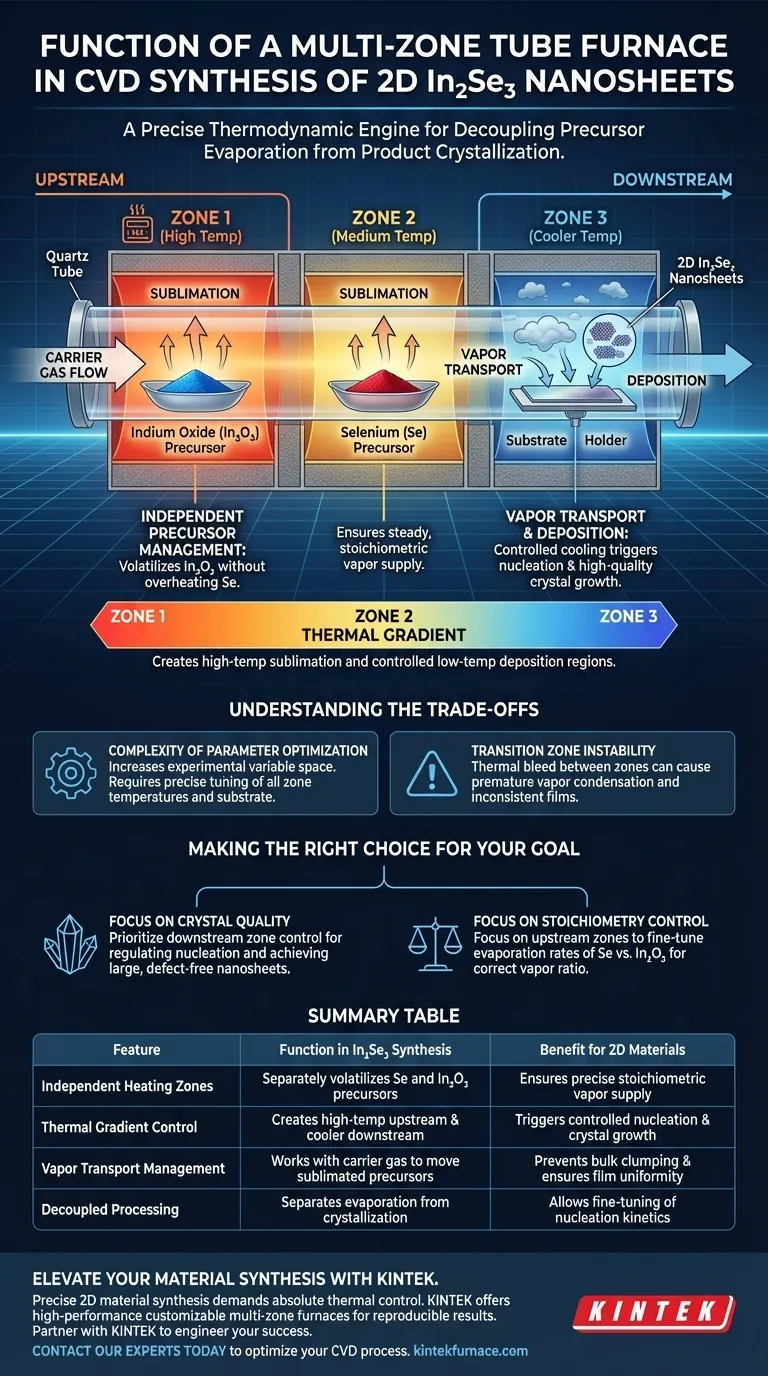

Um forno tubular multizona serve como o motor termodinâmico preciso necessário para sintetizar nano-folhas bidimensionais de beta-primo In2Se3 via Deposição Química em Fase Vapor (CVD). Sua função principal é fornecer ambientes de aquecimento independentes e isolados para diferentes precursores — especificamente pós de selênio e óxido de índio — enquanto mantém um gradiente térmico distinto para deposição. Essa arquitetura garante que os precursores se volatilizem em altas temperaturas a montante e sejam transportados por um gás de arraste para cristalizar em substratos em zonas a jusante mais frias.

O valor central de um forno multizona é a capacidade de desacoplar a evaporação do precursor da cristalização do produto. Ao gerenciar esses dois processos em zonas térmicas separadas, você pode ajustar com precisão a densidade de vapor e a cinética de nucleação, o que é impossível em uma configuração de zona única.

A Mecânica da Síntese Controlada

Gerenciamento Independente de Precursores

Na síntese de materiais binários complexos como In2Se3, os precursores geralmente têm perfis de volatilidade muito diferentes. Um forno multizona permite colocar selênio e óxido de índio em zonas de aquecimento separadas. Você pode aquecer o selênio até seu ponto de volatilização específico sem superaquecer ou reagir prematuramente a fonte de índio, garantindo um suprimento de vapor estável e estequiométrico.

Estabelecendo o Gradiente Térmico

A característica definidora deste equipamento é a capacidade de manter um gradiente de temperatura específico ao longo do comprimento do tubo. O forno cria uma região de alta temperatura a montante para impulsionar a sublimação e uma região controlada de temperatura mais baixa a jusante. Essa diferença espacial é crítica para guiar o fluxo termodinâmico da reação.

Transporte de Vapor e Deposição

Uma vez que os precursores são volatilizados, um gás de arraste inerte transporta o vapor a jusante. À medida que o vapor entra na zona de deposição mais fria, a queda na temperatura força o material a supersaturar. Esse resfriamento controlado, possibilitado pelo design multizona, desencadeia a nucleação e o crescimento de cristais bidimensionais de alta qualidade no substrato, em vez de aglomerados em massa e descontrolados.

Entendendo as Compensações

Complexidade da Otimização de Parâmetros

Embora os fornos multizona ofereçam controle superior, eles aumentam significativamente o espaço de variáveis experimentais. Você deve otimizar simultaneamente a temperatura para a fonte de índio, a fonte de selênio e o substrato. Um leve desalinhamento em qualquer zona pode interromper o equilíbrio da pressão de vapor, levando a estequiometria pobre ou reações incompletas.

Instabilidade da Zona de Transição

As áreas entre as zonas aquecidas podem sofrer com sangramento térmico, onde o calor de uma zona de alta temperatura afeta uma zona vizinha mais fria. Se o gradiente não for nítido o suficiente, os vapores podem condensar prematuramente na região de transição. Isso resulta em desperdício de material precursor e espessura de filme potencialmente inconsistente no substrato alvo real.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno multizona para a síntese de In2Se3, alinhe sua configuração com sua prioridade de pesquisa específica:

- Se seu foco principal é a Qualidade do Cristal: Priorize o controle preciso da temperatura na zona a jusante para regular estritamente a cinética de nucleação e garantir nano-folhas grandes e sem defeitos.

- Se seu foco principal é o Controle de Estequiometria: Concentre-se nas zonas a montante para ajustar as taxas de evaporação de Selênio versus Óxido de Índio, garantindo que a proporção correta de vapores chegue ao substrato.

Dominar o perfil térmico do seu forno multizona é o passo definitivo para transitar da deposição aleatória para a engenharia de materiais 2D reproduzíveis.

Tabela Resumo:

| Característica | Função na Síntese de In2Se3 | Benefício para Materiais 2D |

|---|---|---|

| Zonas de Aquecimento Independentes | Volatiliza separadamente os precursores de Se e In2O3 | Garante suprimento de vapor estequiométrico preciso |

| Controle de Gradiente Térmico | Cria zonas a montante de alta temperatura e a jusante mais frias | Desencadeia nucleação controlada e crescimento de cristais |

| Gerenciamento de Transporte de Vapor | Funciona com gás de arraste para mover precursores sublimados | Previne aglomeração em massa e garante uniformidade do filme |

| Processamento Desacoplado | Separa a evaporação da cristalização | Permite o ajuste fino da cinética de nucleação |

Eleve Sua Síntese de Materiais com a KINTEK

A síntese precisa de materiais 2D exige controle térmico absoluto. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados para atender aos rigorosos padrões da pesquisa laboratorial moderna.

Se você está sintetizando nano-folhas de In2Se3 ou desenvolvendo aplicações personalizadas de filmes finos, nossos fornos multizona totalmente personalizáveis fornecem a estabilidade térmica e a precisão de gradiente necessárias para resultados reproduzíveis. Não deixe que a instabilidade térmica comprometa sua pesquisa — faça parceria com a KINTEK para projetar seu sucesso.

Pronto para otimizar seu processo de CVD? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- Fan Zhang, Chenggang Tao. Atomic-scale manipulation of polar domain boundaries in monolayer ferroelectric In2Se3. DOI: 10.1038/s41467-023-44642-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o propósito de usar um forno de resistência tubular com oxigênio em fluxo para a síntese de NMC? Alcançar Pureza de Fase Pura

- Qual é a importância de manter uma atmosfera de árgon em um forno de tubo de quartzo para LiFePO4? Alcançar Síntese Pura

- Qual é o comprimento uniforme de um forno tubular e quais fatores o afetam? Maximize a Precisão Térmica do Seu Laboratório

- Por que os catalisadores devem sofrer redução em um forno tubular? Domine sua preparação de hidrogenação de furfural

- Quais são as dimensões e as capacidades de temperatura dos modelos de fornos tubulares horizontais de zona única?Comparar modelos principais

- Quais condições experimentais críticas um forno tubular fornece para a carbonização de PI-COFs? Domine a Precisão Térmica

- Qual é o ambiente de trabalho de um forno tubular a vácuo? Alcance Pureza e Precisão no Processamento de Materiais

- Que papel desempenha o controle de atmosfera em aplicações de forno tubular? Domine Reações Químicas Precisas para Materiais Superiores