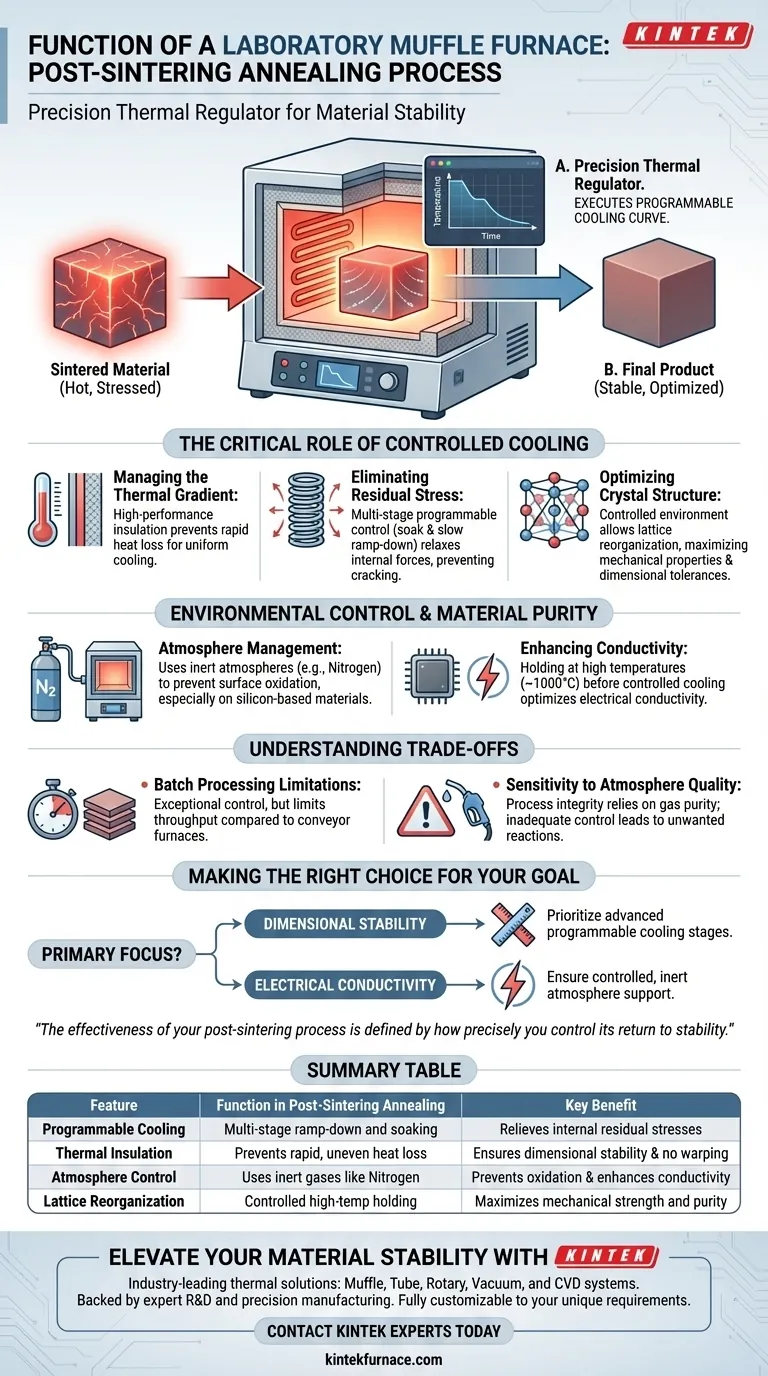

Um forno mufla de laboratório serve como um regulador térmico de precisão durante a fase de recozimento pós-sinterização, projetado especificamente para gerenciar o retorno do material à temperatura ambiente. Sua função principal é executar uma curva de resfriamento programável e multiestágio que alivia gradualmente as tensões residuais internas geradas durante o processo de sinterização inicial.

Enquanto a sinterização cria a massa sólida, o recozimento define sua longevidade. O forno mufla utiliza isolamento de alto desempenho e elementos de aquecimento controlados por lógica para garantir que a taxa de resfriamento seja lenta e uniforme, travando assim a estabilidade dimensional e a resistência mecânica.

O Papel Crítico do Resfriamento Controlado

Gerenciando o Gradiente Térmico

A transição de altas temperaturas de sinterização para temperatura ambiente é crítica. Um forno mufla usa isolamento de alto desempenho para evitar perda rápida de calor, garantindo que o material não esfrie de maneira desigual.

Eliminando Tensão Residual

Os materiais frequentemente emergem da sinterização com tensão interna significativa. O controle programável multiestágio do forno permite um "tempo de permanência" específico e uma redução lenta, o que relaxa essas forças internas e evita futuras rachaduras ou deformações.

Otimizando a Estrutura Cristalina

Além do simples alívio de tensão, este ambiente controlado permite a reorganização da rede atômica do material. Essa otimização estrutural é essencial para maximizar as propriedades mecânicas e garantir que o produto final atenda a tolerâncias dimensionais precisas.

Controle Ambiental e Pureza do Material

Gerenciamento da Atmosfera

O recozimento geralmente requer isolamento do ar padrão para evitar degradação. Fornos mufla podem manter atmosferas específicas, como o uso de nitrogênio para prevenir a oxidação superficial em materiais à base de silício durante a fase de resfriamento.

Aumentando a Condutividade

Para materiais semicondutores, a função de recozimento é vital para o desempenho elétrico. Ao manter o material em temperaturas em torno de 1000°C antes do resfriamento controlado, o forno ajuda a otimizar a condutividade elétrica de forma eficaz.

Compreendendo as Compensações

Limitações de Processamento em Lote

Foronos mufla são tipicamente projetados para processamento em lote, em vez de fluxo contínuo. Embora isso ofereça controle excepcional para pesquisa e peças de alta precisão, ele efetivamente limita a velocidade de produção em comparação com fornos industriais do tipo esteira.

Sensibilidade à Qualidade da Atmosfera

Embora esses fornos possam utilizar atmosferas protetoras, a integridade do processo depende fortemente da pureza do gás utilizado. Controle inadequado da atmosfera durante a fase de recozimento pode levar a reações superficiais indesejadas, como oxidação, anulando os benefícios do tratamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno mufla em seu fluxo de trabalho pós-sinterização, considere seus requisitos específicos de material:

- Se seu foco principal é Estabilidade Dimensional: Priorize um forno com estágios avançados de resfriamento programável para garantir alívio gradual de tensão e evitar deformações.

- Se seu foco principal é Condutividade Elétrica: Certifique-se de que seu forno suporte uma atmosfera controlada e inerte (como nitrogênio) para evitar oxidação durante o ciclo de recozimento.

A eficácia do seu processo pós-sinterização é definida não pela temperatura máxima que você pode atingir o material, mas pela precisão com que você pode controlar seu retorno à estabilidade.

Tabela Resumo:

| Recurso | Função no Recozimento Pós-Sinterização | Benefício Principal |

|---|---|---|

| Resfriamento Programável | Redução em rampas e tempos de permanência multiestágio | Alivia tensões residuais internas |

| Isolamento Térmico | Previne perda de calor rápida e desigual | Garante estabilidade dimensional e sem deformação |

| Controle de Atmosfera | Utiliza gases inertes como Nitrogênio | Previne oxidação e aumenta a condutividade |

| Reorganização da Rede | Manutenção controlada em alta temperatura | Maximiza a resistência mecânica e a pureza |

Eleve a Estabilidade do Seu Material com a KINTEK

Não deixe que a tensão residual comprometa sua pesquisa ou produção. A KINTEK fornece soluções térmicas líderes na indústria, incluindo Sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos apoiados por P&D especializado e fabricação de precisão. Se você precisa otimizar a condutividade elétrica ou garantir tolerâncias dimensionais perfeitas, nossos fornos são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Pronto para refinar seu processo de recozimento? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar o forno de alta temperatura perfeito para suas necessidades!

Guia Visual

Referências

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla de alta temperatura para precursores de dióxido de cério? Dicas de Calcinação por Especialistas

- Que caraterísticas tornam os fornos de mufla fáceis de operar?Simplifique os seus processos de alta temperatura

- Qual é a temperatura de um forno de sinterização? Domine os Ciclos Térmicos Específicos do Material

- Como um forno de secagem de laboratório facilita a remoção de umidade? Obtenha dados precisos com as soluções de secagem KINTEK

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Qual o papel de um forno mufla de alta temperatura de laboratório na sinterização da zircônia? A linha de base científica essencial

- Qual é o objetivo da câmara de mufla no forno?Essencial para o processamento controlado a alta temperatura

- Quais sistemas opcionais estão disponíveis para Fornos de Caixa? Aprimore Seu Processo Térmico com Soluções Personalizadas