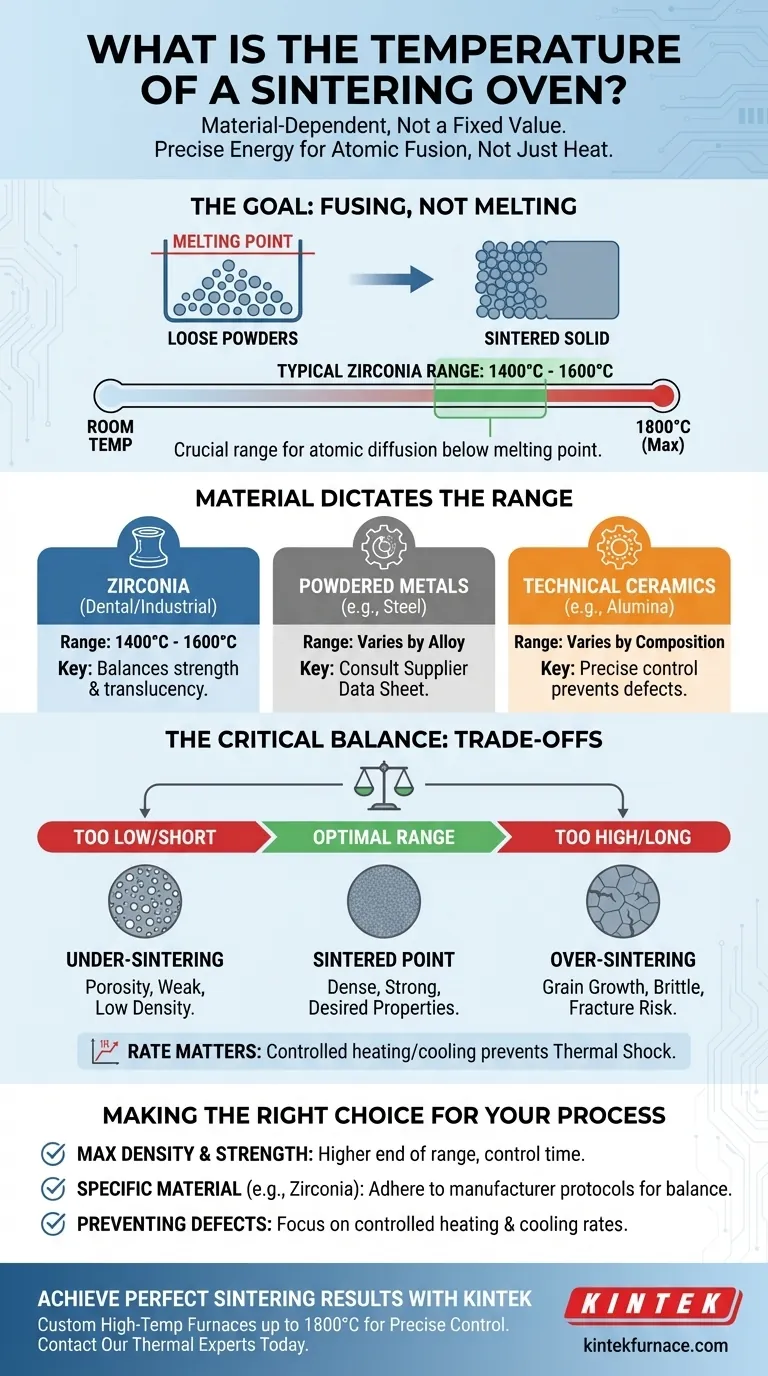

A temperatura de um forno de sinterização não é um valor fixo, mas sim um parâmetro altamente específico que depende inteiramente do material que está sendo processado. Embora alguns fornos de alta temperatura possam atingir até 1800°C (3272°F), uma faixa de operação típica para a sinterização de materiais comuns como a zircônia é entre 1400°C e 1600°C. A temperatura correta é crucial para alcançar as propriedades finais desejadas do material.

A principal conclusão é que a temperatura de um forno de sinterização é ditada pelo material em seu interior. O objetivo não é simplesmente atingir uma alta temperatura, mas fornecer a energia térmica precisa necessária para fundir partículas em um componente denso e sólido sem derretê-las.

Por que a Temperatura é a Variável Crítica

Para entender a sinterização, você deve ver a temperatura não como uma configuração, mas como a fonte de energia que impulsiona uma transformação física. O objetivo é alcançar propriedades específicas do material, não apenas aquecer algo.

O Objetivo: Fundir Partículas em uma Massa Sólida

A sinterização é um processo onde o material em pó é aquecido para fundir partículas individuais, formando um objeto sólido e denso.

Crucialmente, isso acontece abaixo do ponto de fusão do material. O calor fornece energia suficiente para que os átomos migrem através das fronteiras das partículas, ligando-as em uma peça coerente.

Atingindo o "Ponto de Sinterização"

Cada material tem um "ponto" ou faixa de sinterização. Esta é a temperatura na qual a difusão atômica se torna significativa o suficiente para causar a densificação.

Ultrapassar essa faixa corre o risco de derreter o material, o que destrói a estrutura de grãos finos que você está tentando criar. Permanecer abaixo dela resulta em uma peça sub-sinterizada, porosa e fraca.

Efeito da Temperatura nas Propriedades do Material

A temperatura específica dentro da faixa correta influencia diretamente as propriedades finais do componente.

Temperaturas mais altas geralmente levam a uma densificação mais rápida e completa, resultando em uma peça mais forte e menos porosa. No entanto, isso vem com riscos que devem ser gerenciados.

O Material Dita a Faixa de Temperatura

Não existe uma temperatura de sinterização universal porque cada material se comporta de maneira diferente. O forno é simplesmente uma ferramenta; a composição do material dita como essa ferramenta é usada.

Estudo de Caso: Zircônia

A zircônia, uma cerâmica amplamente utilizada em coroas dentárias e aplicações industriais, é um exemplo perfeito.

É tipicamente sinterizada entre 1400°C e 1600°C. Essa faixa específica é projetada para maximizar sua resistência e tenacidade à fratura, ao mesmo tempo em que atinge o nível desejado de translucidez, um requisito estético fundamental para uso odontológico.

Outros Materiais, Outras Temperaturas

Este princípio se aplica universalmente. Metais em pó como aço ou titânio têm suas próprias janelas de sinterização exclusivas, que são diferentes daquelas para cerâmicas como alumina ou carboneto de silício.

A capacidade do forno, como um máximo de 1800°C, simplesmente indica sua capacidade de lidar com uma ampla variedade de materiais de alto desempenho.

Compreendendo as Compensações

Escolher uma temperatura de sinterização é um equilíbrio. Simplesmente usar a temperatura mais alta possível é muitas vezes um erro.

O Risco de Sinterização Excessiva

Se a temperatura for muito alta ou a peça for mantida nessa temperatura por muito tempo, pode ocorrer um fenômeno chamado crescimento de grão.

Embora a peça se torne densa, os grãos cristalinos internos crescem, o que pode, paradoxalmente, tornar o material mais quebradiço e propenso a fraturas.

O Problema da Sub-Sinterização

Se a temperatura for muito baixa ou o ciclo for muito curto, as partículas não se fundirão completamente.

Isso deixa uma porosidade significativa (espaços vazios) na peça final. O resultado é um componente com baixa resistência mecânica, baixa densidade e desempenho comprometido.

O Papel das Taxas de Aquecimento e Resfriamento

A temperatura de pico é apenas parte da história. A taxa na qual o forno aquece e esfria também é crítica.

Aumentar a temperatura muito rapidamente pode causar choque térmico, levando a rachaduras no material antes mesmo de ser totalmente sinterizado.

Fazendo a Escolha Certa para o Seu Processo

Para determinar a temperatura de sinterização correta, você deve começar com seu material e o resultado desejado. Sempre consulte a folha de dados técnicos do fornecedor do material para o ciclo térmico recomendado.

- Se o seu foco principal é alcançar máxima densidade e resistência: Opere na extremidade superior da faixa recomendada do material, mas controle cuidadosamente o tempo para evitar o crescimento excessivo de grãos.

- Se o seu foco principal é processar um material específico como a zircônia: Siga rigorosamente os protocolos de temperatura especificados pelo fabricante (por exemplo, 1400°C - 1600°C) para equilibrar a resistência com outras propriedades críticas como a estética.

- Se o seu foco principal é prevenir defeitos: Preste muita atenção às taxas de aquecimento e resfriamento, pois uma rampa controlada é tão importante quanto a temperatura de pico para garantir a integridade da peça.

Em última análise, dominar o processo de sinterização é usar a temperatura como uma ferramenta precisa para projetar as propriedades finais do seu material.

Tabela Resumo:

| Material | Faixa Típica de Temperatura de Sinterização | Considerações Chave |

|---|---|---|

| Zircônia | 1400°C - 1600°C | Equilibra resistência com translucidez para uso odontológico/industrial |

| Metais em Pó (ex: Aço) | Varia por liga | Consulte a folha de dados do fornecedor para a faixa específica |

| Cerâmicas Técnicas (ex: Alumina) | Varia por composição | Requer controle preciso para evitar crescimento de grãos ou porosidade |

Obtenha Resultados Perfeitos de Sinterização com um Forno de Alta Temperatura Personalizado

Dominar o processo de sinterização requer um forno que ofereça controle de temperatura preciso e confiável, adaptado ao seu material específico. Os fornos avançados de alta temperatura da KINTEK, incluindo nossos modelos Mufla, Tubo e Atmosfera, são projetados para ciclos térmicos exigentes de até 1800°C.

Nossas fortes capacidades internas de P&D e fabricação permitem uma profunda personalização, garantindo que seu forno corresponda perfeitamente aos seus requisitos exclusivos de material — seja você sinterizando zircônia para aplicações odontológicas ou metais e cerâmicas especializados para componentes industriais.

Pronto para projetar propriedades de material superiores? Entre em contato com nossos especialistas térmicos hoje para discutir como uma solução de sinterização KINTEK pode otimizar seu processo.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária