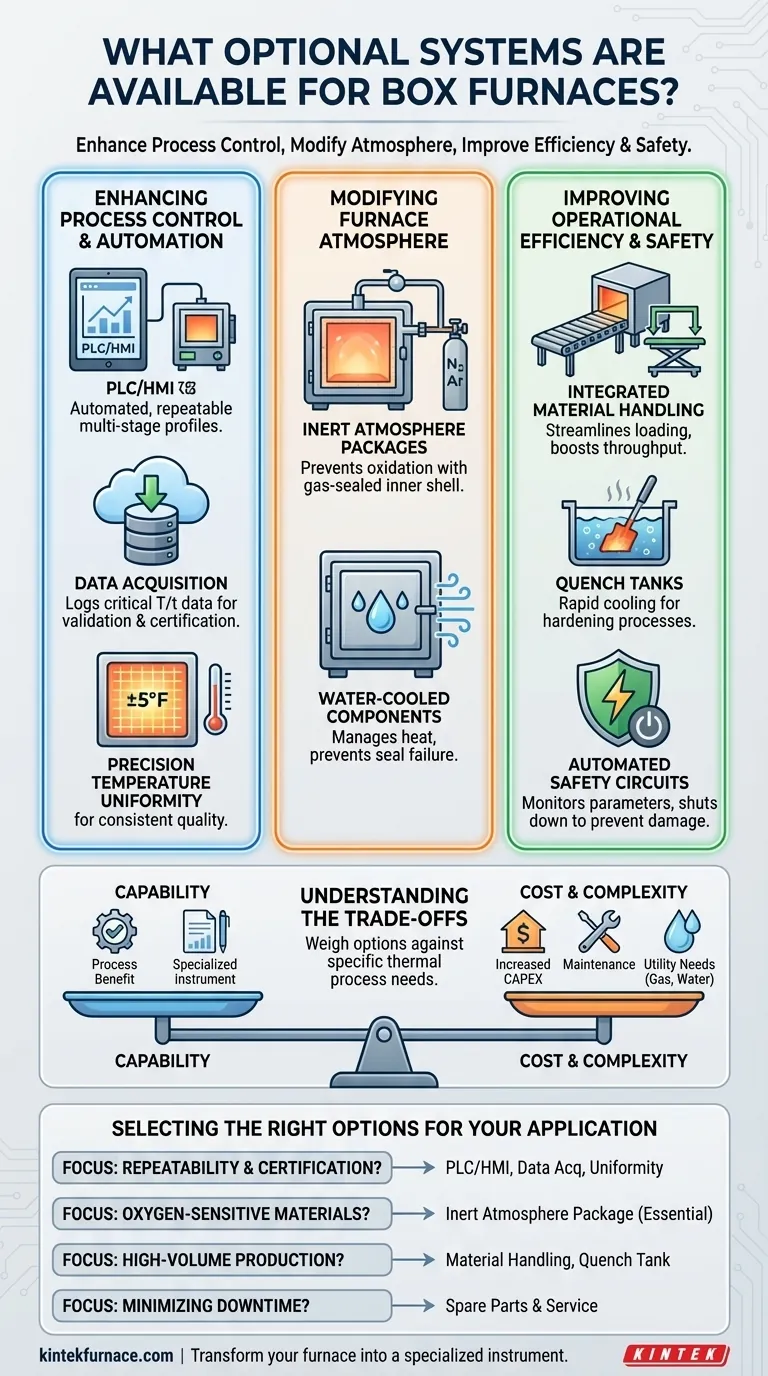

Em resumo, os sistemas opcionais para fornos de caixa focam em aprimorar o controle do processo, modificar a atmosfera interna e melhorar a eficiência operacional. As opções mais comuns incluem controles PLC/HMI para automação, sistemas de gás inerte para controle de atmosfera, aquisição de dados para validação de processo e recursos especializados para melhor uniformidade de temperatura.

A chave é ver essas opções não como uma simples lista de recursos, mas como um kit de ferramentas para transformar um forno de uso geral em um instrumento especializado, precisamente adaptado ao seu processo térmico específico, seja ele têmpera, recozimento ou endurecimento.

Aprimorando o Controle e a Automação do Processo

As atualizações mais significativas focam em passar da supervisão manual para processos automatizados, repetíveis e documentados. Isso é crítico para aplicações que exigem alta precisão e certificação.

PLC/HMI para Automação de Processos

Um PLC (Controlador Lógico Programável) e HMI (Interface Homem-Máquina) substituem temporizadores padrão e controladores de malha única. Isso permite que perfis complexos e multiestágios de aquecimento, patamar e resfriamento sejam programados e executados automaticamente.

Isso garante que cada peça passe exatamente pelo mesmo ciclo térmico, o que é essencial para a repetibilidade do processo e o controle de qualidade.

Sistemas de Aquisição de Dados

Um sistema de aquisição de dados registra variáveis críticas do processo, principalmente temperatura e tempo. Isso não é apenas para monitoramento; ele fornece um registro auditável do processo.

Para indústrias como aeroespacial ou manufatura médica, essa documentação é frequentemente um requisito obrigatório para a validação do processo e certificação de peças.

Uniformidade de Temperatura de Precisão

Enquanto um forno padrão pode garantir uma uniformidade de temperatura de ±25°F, muitos processos exigem um controle muito mais rigoroso. Atualizações opcionais podem atingir uniformidades tão precisas quanto ±5°F.

Isso é alcançado através de arranjos avançados de aquecedores, designs de defletores e algoritmos de controle sofisticados para garantir que cada parte do espaço de trabalho esteja na temperatura desejada.

Modificando a Atmosfera do Forno

Muitos processos de tratamento térmico, como recozimento ou brasagem, exigem um ambiente livre de oxigênio para evitar oxidação, incrustação e descoloração das peças.

Pacotes de Atmosfera Inerte

Esta é uma opção abrangente que altera fundamentalmente a construção do forno. Geralmente inclui um invólucro interno selado a gás soldado hermeticamente para evitar vazamentos.

Para gerenciar o calor, esses sistemas também exigem componentes refrigerados a água, como portas seladas com o-ring e conexões de terminais elétricos, para evitar que as vedações falhem em altas temperaturas.

O sistema permite purgar o ar da câmara e preenchê-la com um gás inerte, como nitrogênio ou argônio, criando um ambiente controlado e não reativo para a peça de trabalho.

Melhorando a Eficiência Operacional e a Segurança

Essas opções são focadas no manuseio de materiais, integração do fluxo de trabalho e proteção de pessoal e equipamentos.

Manuseio de Materiais Integrado

Para ambientes de produção, trilhos de roletes na soleira e mesas de carga externas agilizam o processo de carregamento e descarregamento de peças pesadas ou volumosas.

Isso reduz o esforço do operador, minimiza o tempo em que a porta do forno fica aberta (economizando energia) e aumenta a produtividade geral.

Tanques de Têmpera

Um tanque de têmpera pode ser integrado à configuração do forno para permitir o resfriamento rápido das peças imediatamente após o tratamento térmico. Este é um passo crítico nos processos de endurecimento.

Ter o tanque de têmpera próximo garante uma transferência rápida, o que é crucial para alcançar as propriedades metalúrgicas desejadas no material.

Circuitos de Segurança Automatizados

Um circuito de desligamento automático é um recurso de segurança essencial. Ele monitora parâmetros críticos do forno e pode desligar o sistema com segurança em caso de condição de sobretemperatura ou outra falha.

Isso protege o forno contra danos, as peças de serem arruinadas e melhora a segurança geral da instalação.

Compreendendo as Trocas

Adicionar sistemas opcionais proporciona maior capacidade, mas também introduz complexidade e custo. É crucial ponderar esses fatores.

Custo vs. Capacidade

Cada opção adiciona ao investimento inicial de capital do forno. Um pacote de atmosfera inerte, por exemplo, é um investimento significativo devido à construção especializada necessária. Você deve garantir que o benefício do processo justifique o custo.

Maior Complexidade e Manutenção

Um forno com PLC, circuitos de resfriamento de água e sistemas de entrega de gás é inerentemente mais complexo do que uma unidade básica. Isso exige conhecimento operacional mais sofisticado e um cronograma de manutenção preventiva mais envolvido.

Requisitos de Utilidade e Instalação

Opções avançadas frequentemente vêm com suas próprias necessidades de infraestrutura. Um sistema de gás inerte requer um fornecimento confiável de nitrogênio ou argônio. Portas e componentes refrigerados a água requerem uma fonte constante de água de resfriamento e um sistema de drenagem.

Selecionando as Opções Certas para Sua Aplicação

Escolha suas opções com base no resultado específico que você precisa alcançar.

- Se seu foco principal é a repetibilidade do processo e a certificação: Priorize um sistema de controle PLC/HMI, um pacote de aquisição de dados e uma atualização para uniformidade de temperatura mais rigorosa.

- Se seu foco principal é processar materiais sensíveis ao oxigênio: O pacote de atmosfera inerte não é opcional; é um requisito fundamental para sua aplicação.

- Se seu foco principal é a produção de alto volume: Invista em opções de manuseio de materiais, como trilhos de roletes na soleira, mesas de carga e um tanque de têmpera integrado para maximizar a produtividade.

- Se seu foco principal é minimizar o tempo de inatividade: Um pacote de peças de reposição e supervisão de instalação em campo disponível são investimentos sábios para garantir confiabilidade a longo prazo.

Em última análise, a configuração certa transforma o forno de uma simples caixa aquecida em um componente crítico do seu processo de fabricação.

Tabela Resumo:

| Sistema Opcional | Principais Benefícios |

|---|---|

| Controles PLC/HMI | Permite perfis de aquecimento e resfriamento multiestágios automatizados e repetíveis para controle preciso do processo. |

| Pacotes de Atmosfera Inerte | Previne a oxidação e a formação de incrustações criando um ambiente controlado e não reativo com gases inertes. |

| Sistemas de Aquisição de Dados | Registra dados de temperatura e tempo para validação e certificação de processos em indústrias regulamentadas. |

| Uniformidade de Temperatura de Precisão | Alcança controle rigoroso (ex: ±5°F) para aquecimento uniforme em todo o espaço de trabalho. |

| Manuseio de Materiais Integrado | Otimiza o carregamento/descarregamento com trilhos de roletes e mesas de carga para aumentar a produtividade e a segurança. |

| Tanques de Têmpera | Permite o resfriamento rápido pós-tratamento térmico para processos de endurecimento, garantindo as propriedades desejadas do material. |

| Circuitos de Segurança Automatizados | Monitora parâmetros e desliga o forno para evitar danos e aumentar a segurança operacional. |

Pronto para otimizar seus processos térmicos com um forno de caixa sob medida? A KINTEK utiliza P&D excepcional e fabricação própria para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais únicas, aprimorando a eficiência e a precisão. Entre em contato conosco hoje para discutir como podemos transformar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.