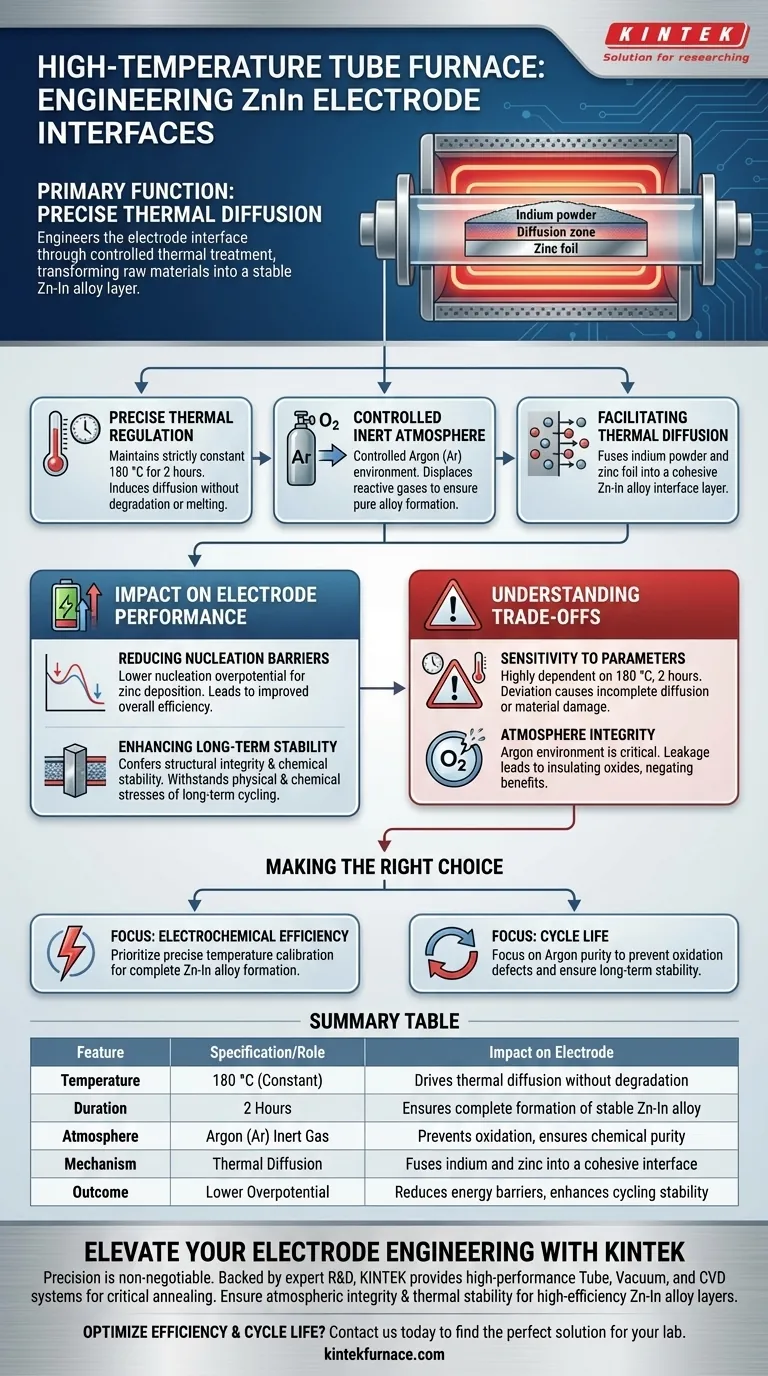

A função principal de um forno tubular de alta temperatura neste contexto é projetar a interface do eletrodo através de difusão térmica precisa. Especificamente, ele mantém uma atmosfera controlada de Argônio (Ar) a uma temperatura constante de 180 °C por duas horas para facilitar a reação entre o pó de índio e a folha de zinco, resultando em uma camada de liga estável de Zinco-Índio (Zn-In).

O forno atua como uma ferramenta de síntese crítica, em vez de um simples aquecedor. Ele impulsiona o processo de difusão necessário para transformar matérias-primas em uma interface de liga quimicamente estável, que é o fator determinante para a eficiência eletroquímica e a vida útil do eletrodo.

A Mecânica da Engenharia de Interfaces

Regulação Térmica Precisa

O forno tubular deve manter uma temperatura estritamente constante de 180 °C por uma duração de 2 horas.

Esta janela térmica específica é suficientemente energética para induzir a difusão, mas controlada o suficiente para evitar degradação indesejada ou fusão dos componentes do substrato.

Atmosfera Inerte Controlada

O processo depende de um ambiente controlado de Argônio (Ar).

Ao deslocar gases reativos como o oxigênio, o forno garante que o tratamento térmico resulte na formação de liga pura, em vez de oxidação superficial, que degradaria o desempenho.

Facilitação da Difusão Térmica

O mecanismo central em ação é a difusão térmica na fronteira entre o pó de índio e a folha de zinco.

O forno fornece a energia necessária para que os átomos migrem através dessa fronteira, fundindo efetivamente os dois materiais em uma camada de interface de liga Zn-In coesa.

Impacto no Desempenho do Eletrodo

Redução das Barreiras de Nucleação

A camada de liga Zn-In projetada reduz significativamente o sobrepotencial de nucleação necessário para a deposição de zinco.

Isso significa que a bateria requer menos energia para iniciar o processo de carregamento, levando a uma melhoria geral da eficiência.

Aumento da Estabilidade a Longo Prazo

O tratamento térmico confere tanto integridade estrutural quanto estabilidade química ao eletrodo.

Ao criar uma interface de liga robusta, o forno garante que o eletrodo possa suportar as tensões físicas e químicas da ciclagem a longo prazo sem degradação rápida.

Compreendendo as Compensações

Sensibilidade aos Parâmetros do Processo

A eficácia deste tratamento depende muito da adesão aos parâmetros específicos de tempo e temperatura (180 °C por 2 horas).

O desvio dessas configurações pode levar à difusão incompleta (se muito baixa/curta) ou a danos potenciais ao material (se muito alta/longa), resultando em uma interface instável.

Integridade da Atmosfera

A dependência de um ambiente de Argônio cria um ponto de falha em relação à integridade da vedação.

Qualquer vazamento que introduza oxigênio durante a fase de alta temperatura pode levar à formação de óxidos isolantes, em vez da liga condutora desejada, anulando os benefícios do processo de recozimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do tratamento do eletrodo ZnIn, alinhe seus controles de processo com seus alvos de desempenho específicos:

- Se o seu foco principal é a Eficiência Eletroquímica: Priorize a calibração precisa da temperatura para garantir que a liga Zn-In se forme completamente, pois isso reduz diretamente o sobrepotencial de nucleação para a deposição de zinco.

- Se o seu foco principal é a Vida Útil de Ciclagem: Concentre-se na pureza do ambiente de Argônio para evitar defeitos de oxidação, garantindo a estabilidade química necessária para a integridade estrutural a longo prazo.

O forno tubular de alta temperatura é a tecnologia habilitadora que transforma zinco e índio brutos em um sistema de eletrodo durável e de alto desempenho.

Tabela Resumo:

| Característica | Especificação/Função | Impacto no Eletrodo |

|---|---|---|

| Temperatura | 180 °C (Constante) | Impulsiona a difusão térmica sem degradação do material |

| Duração | 2 Horas | Garante a formação completa da camada de liga Zn-In estável |

| Atmosfera | Gás Inerte de Argônio (Ar) | Previne a oxidação e garante a pureza química |

| Mecanismo | Difusão Térmica | Funde o pó de índio e a folha de zinco em uma interface coesa |

| Resultado | Menor Sobrepotencial | Reduz as barreiras de energia e melhora a estabilidade de ciclagem |

Eleve a Engenharia dos Seus Eletrodos com a KINTEK

A precisão é inegociável ao projetar a próxima geração de interfaces de bateria. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece os sistemas de Tubo, Vácuo e CVD de alto desempenho necessários para processos críticos de recozimento. Nossos fornos de alta temperatura personalizáveis garantem a integridade atmosférica e a estabilidade térmica necessárias para produzir camadas de liga Zn-In de alta eficiência.

Pronto para otimizar sua eficiência eletroquímica e vida útil de ciclagem? Entre em contato conosco hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Tian Wang, Jae Su Yu. Surface Patterning of Metal Zinc Electrode with an In-Region Zincophilic Interface for High-Rate and Long-Cycle-Life Zinc Metal Anode. DOI: 10.1007/s40820-024-01327-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um sistema de controle de fluxo de nitrogênio é necessário para um forno tubular? Prevenir a oxidação e garantir o rendimento da carbonização

- Como um forno tubular contribui para a conversão de precursores Co-Fe-ZIF em catalisadores Co-Fe-NC?

- Que condições ambientais um forno tubular de alta temperatura fornece para Co–Ni–N–C? Otimizar o Sucesso da Pirólise

- Como o recozimento em alta temperatura em um forno tubular influencia o desempenho do catalisador RuCuCl/NF-2?

- Quais condições ambientais essenciais um forno tubular industrial de alta temperatura fornece para a síntese de Ta4AlC3?

- Como um forno tubular de laboratório é utilizado para converter precursores metal-orgânicos? Domine a Pirólise de Filmes Finos Hoje

- Porque é que um forno tubular vertical é preferido para testes de têmpera?Explicação das principais vantagens

- Por que um forno tubular equipado com um sistema de controle de atmosfera é necessário para a síntese de soluções sólidas de h-Zn-Co-O?