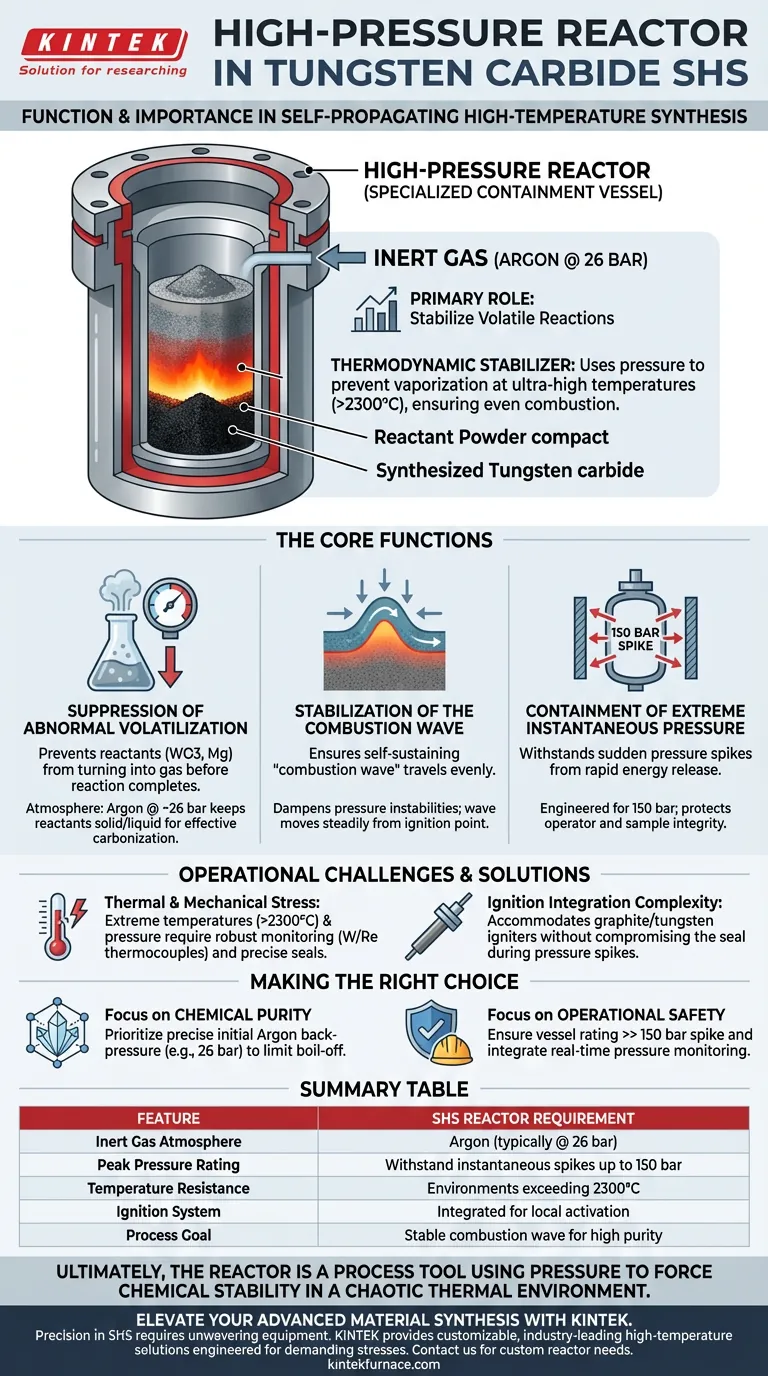

Na Síntese Auto-propagante de Alta Temperatura (SHS) de carboneto de tungstênio, o reator de alta pressão funciona como um vaso de contenção especializado projetado para estabilizar reações químicas voláteis sob condições extremas. Sua função principal é manter um ambiente selado preenchido com gás inerte de alta pressão (tipicamente Argônio a 26 bar) enquanto suporta picos de pressão interna instantâneos que podem atingir até 150 bar.

O reator de alta pressão atua como um estabilizador termodinâmico, usando a pressão do gás inerte para evitar que os reagentes vaporizem em temperaturas ultra-altas, garantindo que a onda de combustão se propague uniformemente pelo material para formar carboneto de tungstênio puro.

As Funções Principais do Reator

Supressão de Volatização Anormal

A síntese de carboneto de tungstênio (especificamente dentro do sistema WO3-Mg-C) gera imenso calor, muitas vezes excedendo 2300°C.

Sem pressão externa suficiente, reagentes como Magnésio e Trióxido de Tungstênio vaporizariam (transformar-se-iam em gás) antes que a reação se completasse.

O reator utiliza uma atmosfera de gás Argônio a aproximadamente 26 bar para suprimir essa volatilização, mantendo os reagentes na fase sólida ou líquida necessária para uma carbonização eficaz.

Estabilização da Onda de Combustão

Para que a SHS seja bem-sucedida, uma "onda de combustão" auto-sustentável deve viajar através do compactado em pó.

Instabilidades na pressão ou expansão de gás podem interromper essa onda, levando a reações incompletas ou defeitos estruturais.

O reator fornece um volume controlado e selado que atenua essas instabilidades, garantindo que a frente de reação se mova de forma constante do ponto de ignição (acionado por eletrodos de grafite) através de todo o corpo do reagente.

Contenção de Pressão Instantânea Extrema

A natureza exotérmica dessa reação libera energia rapidamente, criando picos de pressão súbitos.

Vasos de reação padrão falhariam sob o estresse mecânico causado pela rápida expansão de gases e calor.

O reator de alta pressão é projetado para suportar pressões instantâneas de até 150 bar, protegendo tanto o operador quanto a integridade da amostra durante as fases críticas de ignição e propagação.

Compreendendo os Desafios Operacionais

Gerenciamento de Estresse Térmico e Mecânico

Embora o reator contenha a pressão, os componentes internos são submetidos a ambientes extremos.

O sistema depende de monitoramento robusto, como termopares de Tungstênio-Rênio (W/Re-20), para rastrear temperaturas que podem ultrapassar os pontos de fusão de sensores padrão.

Projetar o vaso para manter um selo perfeito a 150 bar, acomodando temperaturas internas de 2300°C, requer engenharia de precisão e rigorosos protocolos de segurança.

Complexidade da Integração de Ignição

O reator deve acomodar fontes de energia externas para iniciar o processo sem comprometer o selo de pressão.

Eletrodos de grafite e ignitores de fio de tungstênio devem ser alimentados na zona de alta pressão para converter energia elétrica em energia térmica necessária para a ignição local.

Falhas nos selos de passagem durante o pico de pressão são um modo de falha comum que deve ser mitigado através do projeto.

Fazendo a Escolha Certa para o Seu Projeto

Ao utilizar um reator de alta pressão para SHS, sua configuração depende dos requisitos específicos do seu resultado.

- Se o seu foco principal é Pureza Química: Priorize a precisão da contrapressão inicial de Argônio (por exemplo, 26 bar) para limitar estritamente a ebulição do reagente e a perda de carbono.

- Se o seu foco principal é Segurança Operacional: Certifique-se de que o vaso seja classificado significativamente acima do pico esperado de 150 bar e integre o monitoramento de pressão em tempo real para detectar falhas de selo imediatamente.

Em última análise, o reator de alta pressão não é apenas um recipiente, mas uma ferramenta de processo que usa a pressão para forçar a estabilidade química em um ambiente térmico caótico.

Tabela Resumo:

| Característica | Função/Requisito do Reator SHS |

|---|---|

| Atmosfera de Gás Inerte | Argônio (tipicamente @ 26 bar) para suprimir a volatilização do reagente |

| Classificação de Pressão de Pico | Deve suportar picos instantâneos de até 150 bar |

| Resistência à Temperatura | Opera em ambientes que excedem 2300°C |

| Sistema de Ignição | Eletrodos de grafite integrados/fio de tungstênio para ativação local |

| Objetivo do Processo | Garante a propagação estável da onda de combustão para alta pureza |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

A precisão na Síntese Auto-propagante de Alta Temperatura (SHS) requer equipamentos que nunca vacilam sob pressão. A KINTEK fornece soluções de alta temperatura personalizáveis e líderes do setor — incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — projetados para suportar os mais exigentes estresses térmicos e mecânicos. Apoiados por P&D especializado e fabricação de classe mundial, ajudamos laboratórios de pesquisa e fabricantes industriais a alcançar pureza superior de materiais e segurança de processo.

Pronto para otimizar sua produção de carboneto de tungstênio? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de reator personalizado!

Guia Visual

Referências

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o papel crítico de um incinerador de temperatura controlada na cinza de casca de arroz? Domínio da Sílica Amorfa

- Qual é o propósito de usar um secador a vácuo para chapas compósitas de PU e AlN? Melhorar a integridade térmica e estrutural

- Qual é o papel do equipamento de processo de fluoração no pré-tratamento de sais LiF-BeF2? Garanta substratos de alta pureza

- Qual é o papel dos precursores hidratados na síntese de nanofolhas de Mn3O4? Alcance o Controle Dimensional em Nível Atômico

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Quais são as principais vantagens de usar um reator de leito fixo de fluxo descendente para co-gaseificação? Gás de Síntese Puro Simplificado

- Quais são os benefícios da ESR para a distribuição de carbonitretos no aço H13? Aprimore as Propriedades Isotrópicas do Seu Material