A Refusão Eletroescoriante (ESR) refina fundamentalmente a estrutura interna do aço H13 para otimizar seu desempenho mecânico. Ao controlar o processo de resfriamento, a ESR especificamente inibe o espessamento de carbonitretos primários grandes e reduz significativamente a segregação de elementos. Isso resulta em um material com propriedades isotrópicas superiores, o que significa que ele possui resistência e tenacidade uniformes em todas as direções.

O valor central da Refusão Eletroescoriante reside em sua capacidade de suprimir o crescimento de partículas de carbonitreto grandes e prejudiciais através de taxas de resfriamento precisas. Isso cria uma microestrutura mais limpa e homogênea, essencial para aplicações de alto desempenho.

A Mecânica do Refinamento Microestrutural

Para entender por que a ESR melhora a distribuição de carbonitretos, é preciso observar como o aço é processado.

O Processo de Refino Secundário

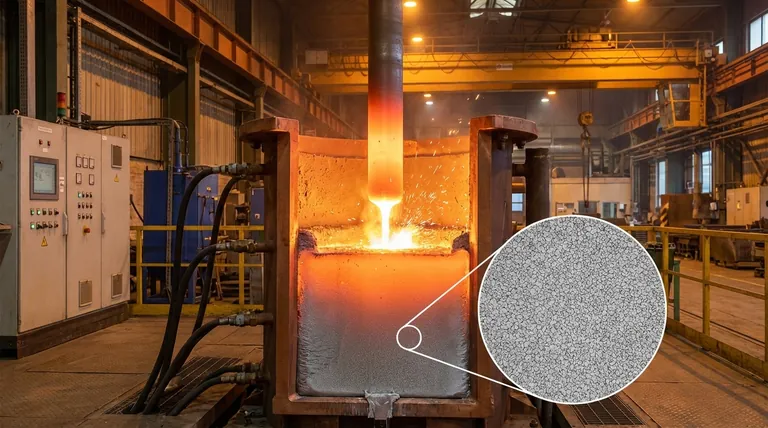

A ESR é definida como um processo de refino secundário. Um eletrodo consumível feito do aço base é derretido pelo calor de resistência gerado dentro de uma piscina de escória condutora.

Purificação via Escória

À medida que o metal derrete, as gotas passam por essa camada de escória. Essa passagem filtra o aço, purificando ainda mais as gotas de metal antes que solidifiquem.

Solidificação Controlada

O processo utiliza um molde especializado com características de resfriamento específicas. Esse ambiente controlado é o fator crítico que dita o arranjo final dos componentes internos do aço.

Impacto nos Carbonitretos e na Segregação

O resfriamento específico fornecido pela ESR aborda diretamente os defeitos comuns encontrados na produção padrão de aço H13.

Inibição do Crescimento de Partículas

A fundição padrão pode permitir que os carbonitretos cresçam em aglomerados grandes e quebradiços. A ESR inibe o espessamento de carbonitretos primários grandes, mantendo essas partículas pequenas e bem distribuídas.

Redução da Segregação de Elementos

Em muitos processos de fabricação de aço, os elementos químicos tendem a se separar ou "segregar" durante o resfriamento. A ESR reduz significativamente essa segregação de elementos, garantindo uma composição química consistente em todo o lingote.

Obtenção de Propriedades Isotrópicas

A combinação de distribuição fina de carbonitretos e redução da segregação melhora as propriedades isotrópicas do aço H13. Isso garante que o material se comporte de forma previsível, independentemente da direção da tensão ou carga.

Compreendendo as Implicações do Processo

Embora os benefícios sejam significativos, é importante reconhecer a natureza do processo.

Requisitos de Processamento Adicionais

A ESR é uma etapa secundária, o que significa que ocorre *após* a criação inicial do eletrodo de aço. Requer equipamento especializado para manter a piscina de escória e gerenciar o calor de resistência necessário para a refusão.

Dependência das Taxas de Resfriamento

O sucesso da distribuição de carbonitretos depende fortemente das características de resfriamento específicas do molde. Desvios nesse perfil de resfriamento podem comprometer a inibição do espessamento de partículas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar materiais para aplicações críticas, entender a influência da ESR no aço H13 permite uma melhor tomada de decisão.

- Se o seu foco principal é durabilidade e tenacidade: Priorize o H13 processado por ESR para garantir que os carbonitretos primários grandes sejam minimizados, reduzindo potenciais pontos de fratura.

- Se o seu foco principal é resistência multidirecional: Selecione aço ESR para alavancar suas propriedades isotrópicas aprimoradas, derivadas da redução da segregação de elementos.

Ao utilizar a Refusão Eletroescoriante, você garante que o aço H13 atinja a uniformidade microestrutural necessária para ambientes de alta tensão.

Tabela Resumo:

| Característica | Impacto do Processo ESR no Aço H13 |

|---|---|

| Crescimento de Carbonitretos | Inibe o espessamento de partículas primárias grandes |

| Distribuição de Elementos | Reduz significativamente a segregação química |

| Estrutura Interna | Alcança uma microestrutura mais limpa e homogênea |

| Qualidade Mecânica | Fornece propriedades isotrópicas (multidirecionais) superiores |

| Método de Purificação | Filtração de gotas de metal através de uma piscina de escória condutora |

Eleve o Desempenho do Seu Material com a KINTEK

Você está buscando otimizar a integridade microestrutural de suas ligas de alto desempenho? Apoiada por P&D e fabricação especializada, a KINTEK oferece soluções térmicas especializadas — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades exclusivas de processamento de materiais.

Seja refinando aço H13 ou desenvolvendo cerâmicas avançadas, nossos fornos de alta temperatura de laboratório de precisão garantem a solidificação controlada e os ambientes de aquecimento necessários para propriedades isotrópicas superiores. Não se contente com resultados inconsistentes.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado e veja como nossa tecnologia especializada pode trazer precisão para seu laboratório ou linha de produção.

Referências

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que 800 °C são necessários para NCNTs? Desbloqueie Condutividade Superior e Transporte de Íons

- Como a absorção de íons metálicos por plantas influencia a pirólise? Aprimore a Síntese de Materiais com Pré-tratamento Biológico

- Qual é a função de um forno de secagem por sopro a temperatura constante? Alcançar Ativação Química Uniforme e Porosidade

- Como a temperatura é regulada em fornos de laboratório? Domine o controle de precisão para resultados confiáveis

- Como uma caixa de luvas fornece controle ambiental para precursores de Mn2AlB2? Protege a pureza do material e a precisão da reação

- Qual é a importância da calcinação a 200 °C para Fe3O4/biochar? Aprimorando a Estabilidade e a Recuperação Magnética

- Como um sistema preciso de controle de temperatura facilita a conversão de HDPE? Otimize a Eficiência da Sua Pirólise Catalítica

- Qual papel o hélio desempenha na síntese de nanopartículas? Desbloqueie a precisão através da condensação por gás inerte