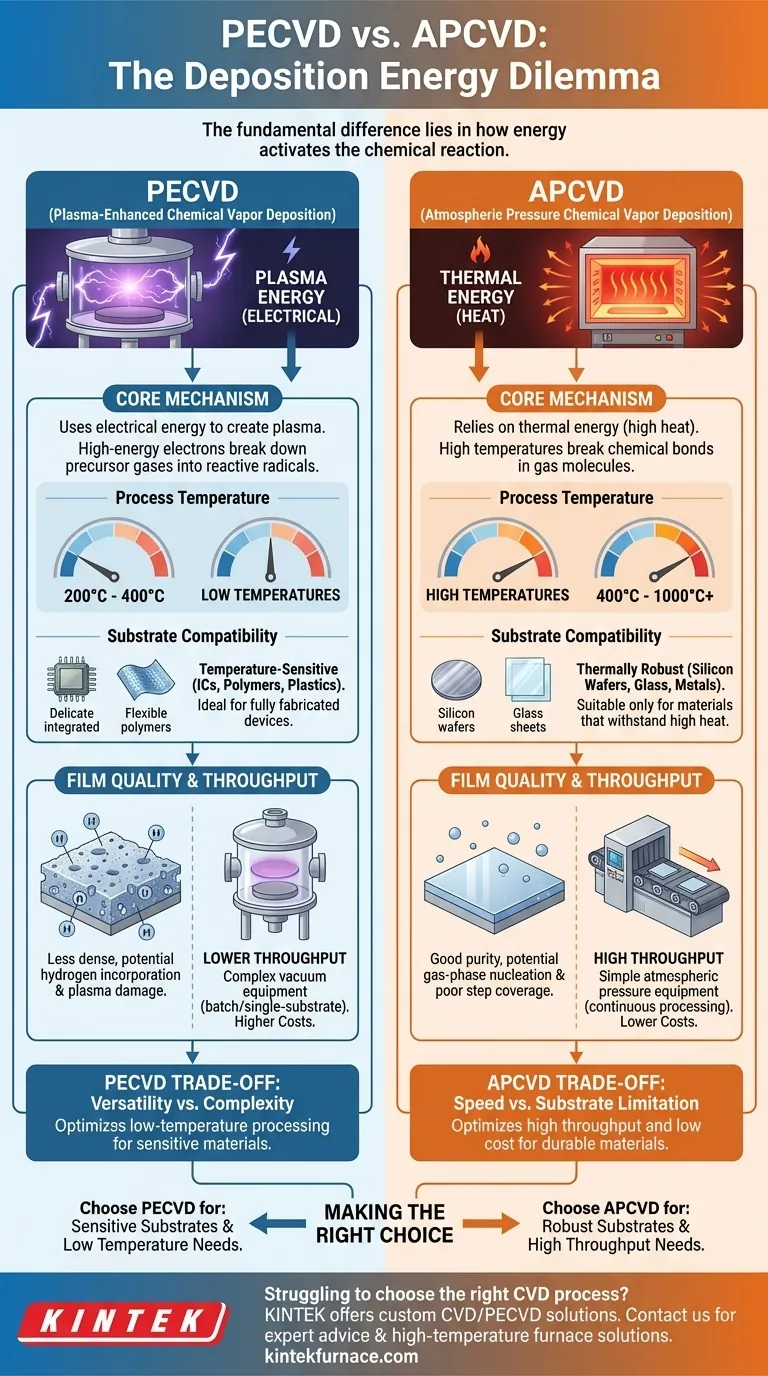

A diferença fundamental entre Deposição Química de Vapor Assistida por Plasma (PECVD) e Deposição Química de Vapor à Pressão Atmosférica (APCVD) reside na forma como cada processo fornece a energia necessária para iniciar a reação química. O APCVD usa altas temperaturas (energia térmica) para decompor os gases precursores, enquanto o PECVD usa um plasma energizado em temperaturas muito mais baixas para atingir o mesmo objetivo. Essa única diferença na fonte de energia dita as condições de operação, o equipamento e as aplicações adequadas para cada método.

A escolha entre esses dois métodos é um clássico trade-off de engenharia. O APCVD prioriza alto rendimento e simplicidade ao custo de altas temperaturas de processamento, enquanto o PECVD prioriza o processamento a baixa temperatura para materiais sensíveis ao custo da complexidade do sistema e potenciais efeitos induzidos por plasma.

O Mecanismo Central: Energia de Plasma vs. Térmica

Para entender qual método se adapta ao seu objetivo, você deve primeiro entender como cada um ativa o processo de deposição. A fonte de energia é a característica definidora.

Como Funciona o APCVD: A Abordagem Térmica

O APCVD depende da energia térmica (calor) para impulsionar a reação química. Os gases precursores são introduzidos em uma câmara de reação que é mantida à pressão atmosférica e aquecida a altas temperaturas, tipicamente variando de 400°C a mais de 1000°C.

Esse calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas nas moléculas de gás. As espécies químicas reativas então se difundem para a superfície do substrato, onde reagem para formar o filme fino sólido desejado.

Como opera à pressão atmosférica, o equipamento pode ser relativamente simples. Isso geralmente permite o processamento contínuo, estilo transportador, tornando-o um método de alto rendimento.

Como Funciona o PECVD: A Abordagem Assistida por Plasma

O PECVD usa energia elétrica para criar um plasma, que é um gás parcialmente ionizado contendo elétrons altamente energéticos. O processo é conduzido em uma câmara de vácuo em temperaturas significativamente mais baixas do que o APCVD, geralmente entre 200°C e 400°C.

Um campo elétrico alternado (tipicamente de radiofrequência ou RF) é aplicado aos gases precursores, arrancando elétrons de algumas moléculas de gás. Esses elétrons de alta energia colidem então com outras moléculas de gás, quebrando-as em radicais reativos sem a necessidade de calor elevado.

Esses radicais são quimicamente muito ativos e reagem prontamente na superfície do substrato relativamente frio para formar o filme. A temperatura mais baixa torna o PECVD essencial para depositar filmes em substratos que não podem suportar o orçamento térmico do APCVD.

Comparação das Principais Propriedades do Processo e do Filme

A diferença na fonte de energia cria distinções significativas em temperatura, qualidade do filme e eficiência de produção.

Temperatura de Deposição

Este é o diferenciador mais crítico. O APCVD é um processo de alta temperatura, tornando-o adequado apenas para substratos termicamente robustos, como wafers de silício no início do processamento, vidro ou certos metais.

O PECVD é um processo de baixa temperatura. Sua principal vantagem é a capacidade de depositar filmes em dispositivos totalmente fabricados com interconexões metálicas, plásticos ou outros materiais que seriam danificados ou derretidos por altas temperaturas.

Qualidade do Filme e Conformidade

O APCVD pode produzir filmes com boa pureza, mas a nucleação em fase gasosa (partículas se formando no gás antes de atingir o substrato) pode ser um problema devido às altas temperaturas e pressão. A cobertura de degraus, ou a capacidade de revestir estruturas 3D complexas uniformemente, pode ser ruim.

Os filmes de PECVD são frequentemente menos densos do que os filmes cultivados termicamente e podem ter quantidades significativas de hidrogênio incorporado dos gases precursores (por exemplo, SiH₄), o que pode afetar a tensão do filme e as propriedades elétricas. O plasma também pode causar danos por bombardeio de íons na superfície do substrato.

Rendimento e Custo

O APCVD é o vencedor claro para alto rendimento. Sua operação à pressão atmosférica permite sistemas de processamento simples, de baixo custo e muitas vezes contínuos, levando a um custo muito baixo por substrato.

O PECVD é um processo baseado em vácuo, que requer equipamentos mais complexos e caros (bombas de vácuo, eclusas de carga). Geralmente é um processo em lote ou de substrato único, resultando em menor rendimento e custos de capital e operacionais mais altos.

Entendendo os Trade-offs

Nenhuma tecnologia é inerentemente superior; cada uma representa um conjunto de compromissos otimizados para resultados diferentes.

O Compromisso do APCVD: Velocidade vs. Limitação do Substrato

Com o APCVD, você ganha velocidade tremenda e baixo custo operacional. No entanto, você está estritamente limitado a substratos que podem sobreviver às altas temperaturas de processamento. É um cavalo de batalha para aplicações onde o rendimento é primordial e o substrato é durável.

O Compromisso do PECVD: Versatilidade vs. Complexidade

O PECVD oferece a vantagem crítica do processamento a baixa temperatura, abrindo uma vasta gama de aplicações em substratos sensíveis. Essa versatilidade tem o preço de um rendimento mais lento, custo de equipamento mais alto e potenciais problemas de qualidade de filme, como incorporação de hidrogênio e danos por plasma que devem ser gerenciados cuidadosamente.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente das restrições primárias do seu projeto: a tolerância térmica do substrato e seus requisitos de volume de produção.

- Se seu foco principal é a produção de alto volume em substratos termicamente robustos (como revestimentos iniciais em vidro para células solares ou displays): O APCVD é a escolha clara por seu rendimento e custo-benefício inigualáveis.

- Se seu foco principal é depositar camadas dielétricas ou de passivação em dispositivos sensíveis à temperatura (como circuitos integrados concluídos ou eletrônicos baseados em polímeros): O PECVD é a única opção viável, pois sua baixa temperatura evita danos às estruturas subjacentes.

- Se seu foco principal é a qualidade e pureza absolutas do filme para camadas eletrônicas críticas (e o substrato pode tolerar calor): Você também pode considerar outros métodos térmicos, como o CVD de Baixa Pressão (LPCVD), que geralmente oferece conformidade superior e menor contaminação do que o APCVD ou o PECVD.

Entender essa distinção central entre energia térmica e de plasma é a chave para selecionar a estratégia de deposição mais eficaz e eficiente para o seu projeto.

Tabela de Resumo:

| Característica | APCVD | PECVD |

|---|---|---|

| Fonte de Energia | Térmica (Alta Temperatura) | Plasma (Elétrica) |

| Temperatura do Processo | 400°C - 1000°C+ | 200°C - 400°C |

| Pressão de Operação | Atmosférica | Baixa Pressão (Vácuo) |

| Compatibilidade do Substrato | Termicamente robusto (Silício, Vidro) | Sensível à temperatura (CIs, Polímeros) |

| Rendimento | Alto (Processamento Contínuo) | Menor (Processamento em Lote) |

| Qualidade do Filme | Boa pureza, potencial nucleação em fase gasosa | Menos denso, potencial incorporação de hidrogênio |

| Custo | Custo operacional mais baixo | Custo de capital e operacional mais alto |

Com dificuldades para escolher o processo CVD certo para seus materiais sensíveis ou necessidades de alto rendimento? Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD personalizados. Nossas capacidades de personalização profundas garantem que seu equipamento atenda precisamente aos requisitos experimentais exclusivos — quer você precise de PECVD de baixa temperatura para substratos delicados ou APCVD de alto rendimento para materiais robustos. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de deposição de filme fino.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura