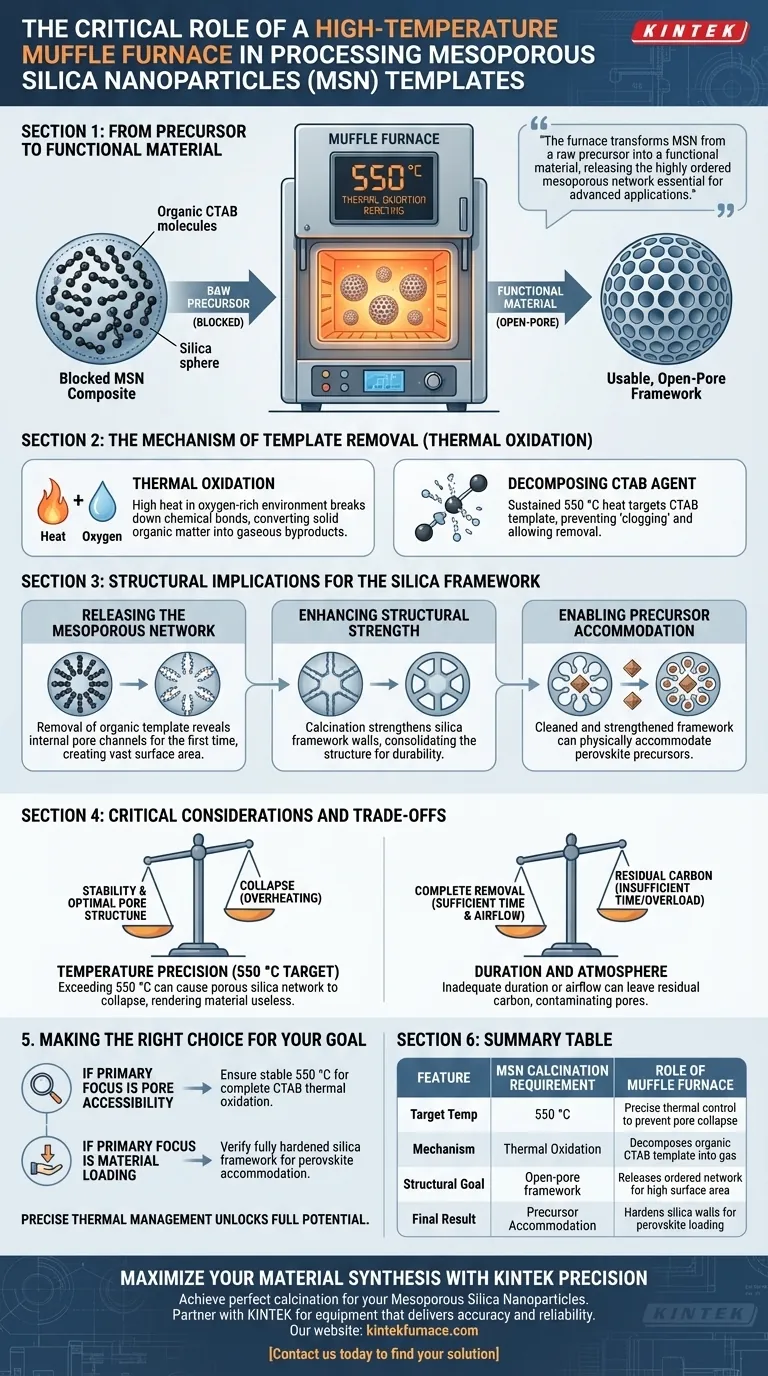

O forno mufla de alta temperatura serve como a ferramenta definitiva para ativar Nanopartículas de Sílica Mesoporosa (MSN) através de calcinação. Sua função principal é executar uma reação de oxidação térmica a 550 °C, que decompõe completamente o agente de molde orgânico (CTAB) aprisionado dentro do material. Este processo é a única etapa que transiciona a sílica de um compósito bloqueado para uma estrutura de poros abertos utilizável.

O forno mufla transforma a MSN de um precursor bruto em um material funcional. Ao utilizar oxidação térmica precisa para eliminar bloqueios orgânicos, ele libera a rede mesoporosa altamente ordenada, essencial para aplicações químicas avançadas.

O Mecanismo de Remoção do Molde

A função central do forno mufla neste contexto é atuar como um reator controlado para decomposição. Ele não apenas seca a amostra; ele a altera quimicamente através do calor.

Oxidação Térmica

O forno facilita a oxidação térmica, um processo onde o calor elevado em um ambiente rico em oxigênio quebra as ligações químicas.

Esta reação é crucial para converter matéria orgânica sólida em subprodutos gasosos que podem escapar da matriz de sílica.

Decomposição do Agente CTAB

O alvo específico deste tratamento térmico é o CTAB (brometo de cetiltrimetilamônio), o agente de molde orgânico usado para moldar as nanopartículas durante a síntese.

Sem o calor sustentado de 550 °C do forno, o CTAB permaneceria dentro das partículas, efetivamente "obstruindo" o sistema.

Implicações Estruturais para a Estrutura da Sílica

Além de limpar o material, o tratamento de alta temperatura altera fisicamente a arquitetura da sílica para garantir que ela seja robusta o suficiente para uso.

Liberação da Rede Mesoporosa

A remoção do molde orgânico revela os canais de poros internos pela primeira vez.

Esta etapa "libera" a rede altamente ordenada, criando a vasta área de superfície que define a utilidade da sílica mesoporosa.

Aumento da Resistência Estrutural

A calcinação fortalece as paredes da estrutura de sílica.

Ao consolidar a estrutura de sílica, o forno garante que as nanopartículas tenham a resistência estrutural necessária para suportar etapas de processamento subsequentes.

Permitindo Acomodação de Precursores

Uma estrutura limpa e fortalecida é um pré-requisito para aplicações downstream.

Especificamente, este processo prepara a MSN para acomodar fisicamente precursores de perovskita, o que seria impossível se os poros ainda estivessem bloqueados pelo molde orgânico.

Considerações Críticas e Compromissos

Embora o forno mufla seja essencial, o processo requer adesão estrita aos parâmetros para evitar danos à delicada nanoestrutura.

Precisão de Temperatura vs. Colapso Estrutural

A temperatura alvo de 550 °C é específica para a estabilidade deste material.

Exceder esta temperatura pode causar o colapso da rede de sílica porosa, reduzindo a área de superfície e tornando o material inútil.

Duração e Atmosfera

O processo de oxidação depende de fluxo de ar e tempo suficientes.

Se o forno estiver sobrecarregado ou a duração for muito curta, carbono residual do CTAB pode permanecer, contaminando os poros e interferindo no carregamento químico futuro.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processamento de MSN, você deve focar no resultado específico da fase de calcinação.

- Se o seu foco principal é Acessibilidade de Poros: Garanta que o forno mantenha uma temperatura estável de 550 °C para garantir a oxidação térmica completa e a remoção do molde CTAB.

- Se o seu foco principal é Carregamento de Material: Verifique se o ciclo de calcinação endureceu completamente a estrutura de sílica para que ela possa acomodar com sucesso os precursores de perovskita sem degradar.

O gerenciamento térmico preciso é a chave para desbloquear todo o potencial dos materiais mesoporosos.

Tabela Resumo:

| Recurso | Requisito de Calcinação de MSN | Papel do Forno Mufla |

|---|---|---|

| Temp. Alvo | 550 °C | Controle térmico preciso para evitar colapso de poros |

| Mecanismo | Oxidação Térmica | Decompõe o molde orgânico CTAB em gás |

| Objetivo Estrutural | Estrutura de poros abertos | Libera a rede ordenada para alta área de superfície |

| Resultado Final | Acomodação de Precursores | Endurece as paredes de sílica para carregamento de perovskita |

Maximize a Síntese do Seu Material com a Precisão KINTEK

Pronto para alcançar a calcinação perfeita para suas Nanopartículas de Sílica Mesoporosa? Entre em contato conosco hoje mesmo para encontrar sua solução.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às necessidades exclusivas de processamento em alta temperatura do seu laboratório. Nossos fornos garantem a oxidação térmica precisa e a integridade estrutural necessárias para transformar precursores brutos em materiais funcionais avançados. Faça parceria com a KINTEK para obter equipamentos que ofereçam a precisão e a confiabilidade que sua pesquisa exige.

Guia Visual

Referências

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o forno mufla elétrico é considerado uma ferramenta multifuncional? Desbloqueie Soluções Versáteis de Alta Temperatura

- Quais são os benefícios operacionais dos fornos de cadinho? Simplicidade, Controle e Flexibilidade para Fusão em Pequena Escala

- Por que os fornos cadinho podem ser ineficientes? Altos custos operacionais devido à baixa eficiência térmica

- Como os fornos mufla programáveis são utilizados nos testes de materiais solares? Garantindo a durabilidade em sistemas CST de alta temperatura

- Por que o tratamento térmico controlado em um forno mufla é necessário para argila calcinada? Para alcançar a atividade pozolânica ideal

- Qual EPI é necessário para realizar manutenção ou reparos em um forno de bancada? Equipamento Essencial para a Segurança em Laboratório

- Quais aplicações têm os fornos de resistência tipo caixa no processamento de cerâmicas e vidro? Essencial para Sinterização e Dobragem a Quente

- Qual é o papel específico de um forno mufla na preparação de biochar de palha de milho? Otimize o Sucesso da Pirólise