Um forno mufla elétrico conquista sua reputação como ferramenta multifuncional porque oferece um ambiente de alta temperatura precisamente controlado, adequado para uma ampla gama de tarefas de processamento de materiais e química analítica. Seu design central permite que ele execute funções que vão desde a alteração das propriedades físicas de metais até a preparação de amostras para análise elementar, tornando-o um instrumento indispensável em laboratórios e ambientes industriais.

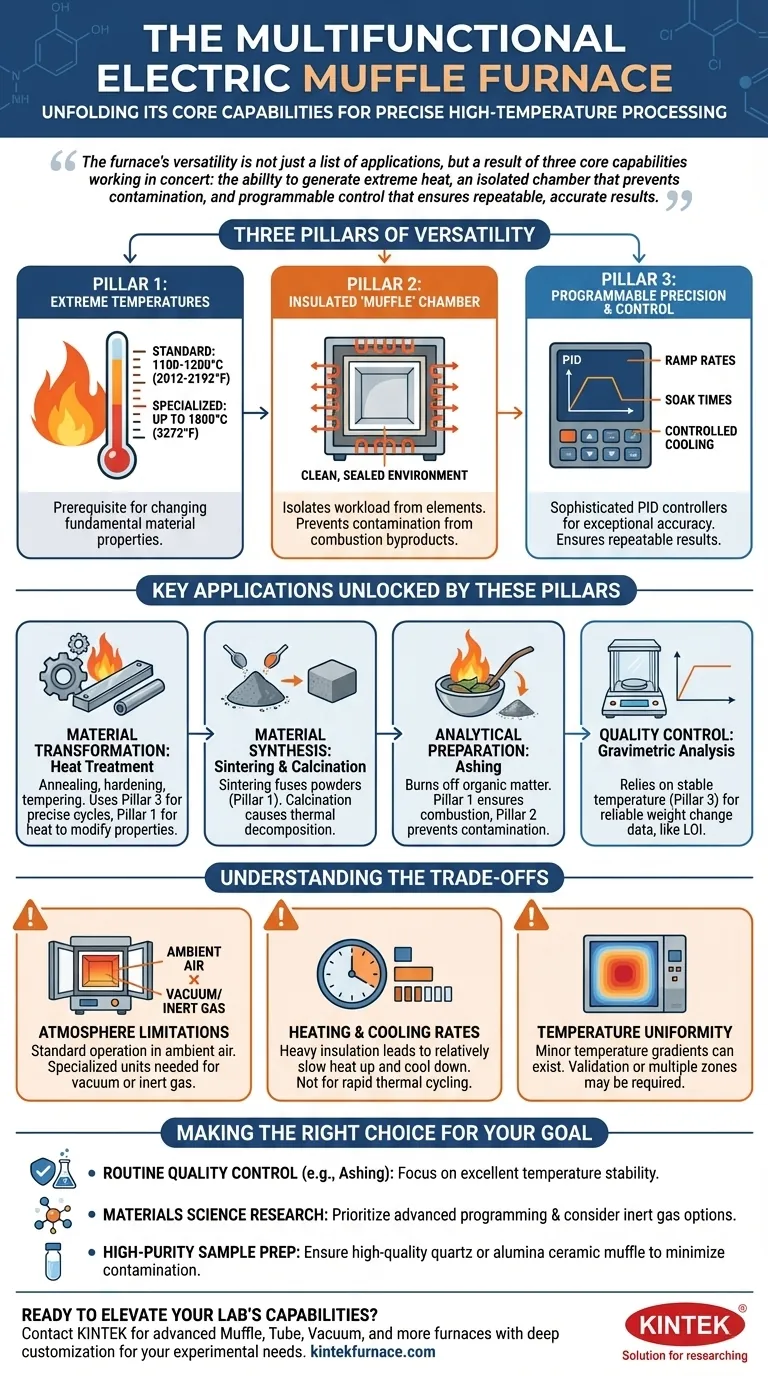

A versatilidade do forno não é apenas uma lista de aplicações, mas o resultado de três capacidades centrais trabalhando em conjunto: a capacidade de gerar calor extremo, uma câmara isolada que previne contaminação e o controle programável que garante resultados precisos e repetíveis.

Os Três Pilares da Versatilidade

O poder de um forno mufla advém da integração de três princípios fundamentais de design. Entender esses pilares revela por que ele é muito mais do que um simples forno.

Pilar 1: Atingir Temperaturas Extremas

A função principal de um forno mufla é gerar calor significativo, com a maioria dos modelos padrão atingindo 1100-1200°C (2012-2192°F). Unidades especializadas podem até exceder 1800°C (3272°F).

Essa capacidade de produzir e sustentar altas temperaturas é o pré-requisito para aplicações que envolvem a alteração do estado físico ou químico fundamental de um material.

Pilar 2: A Câmara Isolada 'Mufla'

O nome "forno mufla" vem de sua principal característica: a mufla, uma câmara de cerâmica refratária que isola a carga dos elementos de aquecimento.

Isso cria um ambiente limpo e selado. Impede o contato direto com as resistências de aquecimento e protege a amostra de quaisquer subprodutos gasosos da combustão, o que é fundamental para evitar contaminação durante procedimentos analíticos sensíveis.

Pilar 3: Precisão e Controle Programáveis

Fornos modernos utilizam controladores PID (Proporcional-Integral-Derivativo) sofisticados para gerenciar a temperatura com precisão excepcional.

Os usuários podem programar ciclos de aquecimento complexos, incluindo taxas de rampa específicas (quão rápido ele aquece), tempos de permanência (por quanto tempo ele mantém uma temperatura) e resfriamento controlado. Esse nível de precisão transforma o forno de um aquecedor de força bruta em um instrumento científico ajustado.

Aplicações Principais Desbloqueadas por Estes Pilares

A combinação de calor elevado, isolamento e precisão desbloqueia uma vasta gama de processos em diferentes campos.

Transformação de Material: Tratamento Térmico

Aplicações como recozimento, têmpera e revenimento dependem de ciclos de temperatura precisos (Pilar 3) para alterar a microestrutura de metais e ligas. O calor elevado (Pilar 1) possibilita essas mudanças, modificando propriedades como dureza e ductilidade.

Síntese de Material: Sinterização e Calcinação

A sinterização utiliza calor elevado (Pilar 1) para fundir pós em uma massa sólida sem derretê-los, uma etapa chave na criação de cerâmicas e certas peças metálicas. A calcinação usa calor para causar decomposição térmica, frequentemente para criar óxidos a partir de carbonatos.

Preparação Analítica: Calcinação (Ashing)

A calcinação (ashing) é uma técnica analítica comum que envolve aquecer uma amostra para queimar toda a matéria orgânica, deixando apenas as cinzas inorgânicas para análise.

A alta temperatura do forno (Pilar 1) garante a combustão completa, enquanto a mufla isolada (Pilar 2) impede que contaminantes distorçam a medição final do peso.

Controle de Qualidade: Análise Gravimétrica

Semelhante à calcinação, a perda por ignição (LOI) e outros métodos de análise gravimétrica dependem da capacidade do forno de manter uma temperatura precisa e estável (Pilar 3). Isso garante que qualquer mudança de peso se deva apenas ao processo pretendido, levando a dados confiáveis de controle de qualidade.

Entendendo as Trocas (Trade-offs)

Embora altamente versátil, o forno mufla não está isento de limitações. A objetividade exige reconhecê-las.

Limitações de Atmosfera

Um forno mufla padrão opera em uma atmosfera de ar ambiente. Para processos que exigem um vácuo ou um ambiente de gás inerte (como nitrogênio ou argônio) para prevenir a oxidação, é necessário um forno especialmente projetado e mais caro.

Taxas de Aquecimento e Resfriamento

O isolamento pesado que permite que um forno atinja e mantenha temperaturas extremas também significa que ele aquece e esfria relativamente devagar. Isso o torna inadequado para aplicações que exigem ciclagem térmica rápida.

Uniformidade de Temperatura

Embora os controladores ofereçam leituras precisas no termopar, pequenos gradientes de temperatura podem existir por toda a câmara. Para processos excepcionalmente sensíveis onde a uniformidade é primordial, pode ser necessária validação ou o uso de um forno com múltiplas zonas de aquecimento.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" uso de um forno mufla depende inteiramente do seu objetivo.

- Se o seu foco principal é o controle de qualidade de rotina (como calcinação/ashing): Um forno padrão e confiável com excelente estabilidade de temperatura é seu requisito mais crítico.

- Se o seu foco principal é a pesquisa em ciência dos materiais: Priorize um forno com programação avançada para ciclos de calor complexos e considere um modelo com uma porta opcional para gás inerte.

- Se o seu foco principal é a preparação de amostras de alta pureza: Certifique-se de que o forno utilize uma mufla de cerâmica de quartzo ou alumina de alta qualidade para minimizar qualquer potencial de contaminação da amostra.

Ao entender seus princípios centrais, você pode alavancar o forno mufla como uma ferramenta poderosa e adaptável para quase todos os desafios de alta temperatura.

Tabela de Resumo:

| Recurso | Benefício | Aplicações Chave |

|---|---|---|

| Temperaturas Extremas (até 1800°C) | Permite transformação e síntese de material | Tratamento térmico, sinterização, calcinação |

| Câmara Mufla Isolada | Previne contaminação para resultados puros | Calcinação (Ashing), análise gravimétrica |

| Controle PID Programável | Garante processos precisos e repetíveis | Ciclos de aquecimento complexos, controle de qualidade |

Pronto para elevar as capacidades do seu laboratório com um forno de alta temperatura personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a precisão. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica