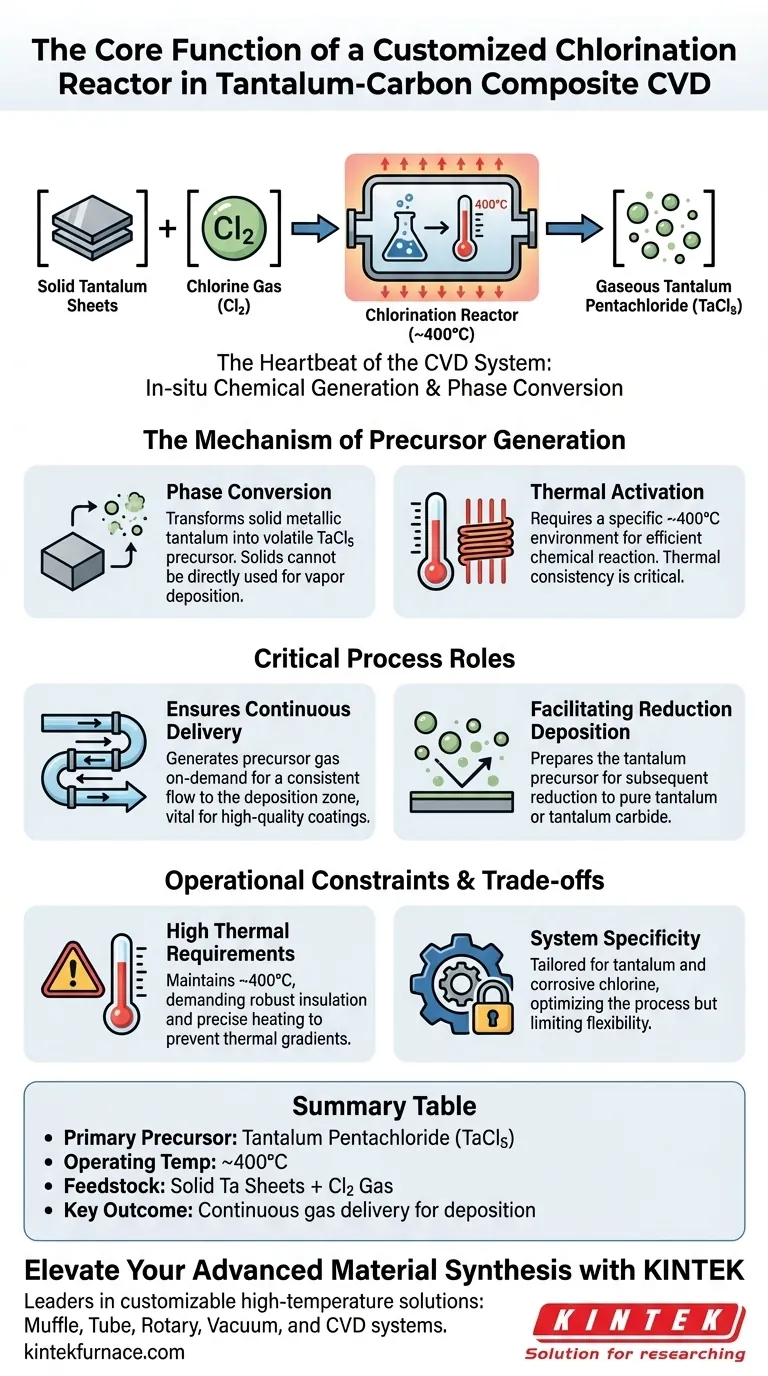

A função principal de um reator de cloração personalizado é atuar como um gerador químico in-situ que converte tântalo metálico sólido em um precursor gasoso utilizável. Ao reagir chapas de tântalo com gás cloro em um ambiente controlado a aproximadamente 400°C, o sistema sintetiza pentacloreto de tântalo (TaCl5), o composto volátil essencial necessário para iniciar o processo de Deposição Química em Fase Vapor (CVD).

O reator de cloração preenche a lacuna entre o armazenamento de matéria-prima e a deposição, transformando quimicamente metal sólido estável em um fluxo de gás reativo. Essa conversão é pré-requisito para alcançar um fluxo contínuo e controlado de material para a criação de compósitos de tântalo-carbono.

O Mecanismo de Geração de Precursor

Conversão de Fase

O principal desafio técnico neste processo de CVD é que o material de origem, o tântalo metálico, existe como uma chapa sólida. Sólidos não podem ser usados diretamente para deposição em fase vapor.

O reator de cloração resolve isso facilitando uma reação química que altera o estado físico do material. Ele facilita a interação entre o tântalo sólido e o gás cloro para produzir pentacloreto de tântalo (TaCl5).

Ativação Térmica

Essa conversão química não é espontânea à temperatura ambiente; requer energia térmica significativa para prosseguir eficientemente.

O reator é projetado para manter um ambiente específico de alta temperatura, tipicamente em torno de 400°C. Essa consistência térmica é crítica para garantir que a reação prossiga a uma taxa que corresponda à demanda do processo de deposição.

Papéis Críticos do Processo

Garantindo Entrega Contínua

A consistência é vital para revestimentos CVD de alta qualidade. Flutuações no suprimento de precursor podem levar a defeitos ou espessura irregular no compósito final.

O reator personalizado permite entrega contínua de gás. Ao gerar o gás precursor sob demanda a partir de um estoque sólido, o sistema mantém um fluxo constante de reagentes para a zona de deposição.

Facilitando a Deposição por Redução

A geração de TaCl5 é apenas o primeiro passo; é um composto intermediário projetado para ser reduzido posteriormente.

Ao criar este precursor de cloreto específico, o reator prepara o tântalo para o processo subsequente de deposição por redução. O gás TaCl5 está quimicamente pronto para ter seus átomos de cloro removidos e ser depositado como tântalo puro ou carbeto de tântalo a jusante.

Restrições Operacionais e Compromissos

Altos Requisitos Térmicos

Embora essencial para a reação, manter um ambiente de 400°C introduz sobrecarga de energia e estresse nos materiais.

O sistema requer isolamento robusto e elementos de aquecimento precisos para evitar gradientes térmicos. Uma queda na temperatura poderia interromper a geração de TaCl5, enquanto calor excessivo poderia danificar os componentes do reator.

Especificidade do Sistema

O reator é descrito como "personalizado", indicando que é adaptado especificamente para a geometria das chapas de tântalo e a natureza corrosiva do gás cloro.

Essa personalização otimiza o processo, mas limita a flexibilidade. O equipamento é construído para fins específicos para esta via química e pode não ser facilmente adaptável a outros precursores ou metais sem modificações significativas.

Fazendo a Escolha Certa para o Seu Processo

Compreender o papel do reator de cloração permite otimizar seu sistema CVD para eficiência e qualidade.

- Se o seu foco principal é Estabilidade do Processo: Priorize o controle térmico do reator para garantir que o ponto de ajuste de 400°C nunca flutue, garantindo um fluxo constante de TaCl5.

- Se o seu foco principal é Rendimento do Precursor: Garanta que o design do reator maximize a área de contato entre o gás cloro e as chapas de tântalo metálico.

Um reator de cloração bem ajustado é o coração do sistema CVD, transformando metal estático em fluxo dinâmico necessário para a fabricação de compósitos avançados.

Tabela Resumo:

| Característica | Função no Reator de Cloração |

|---|---|

| Precursor Primário | Pentacloreto de Tântalo (TaCl5) |

| Temp. de Operação | Aproximadamente 400°C |

| Material de Alimentação | Chapas de Tântalo Sólido + Gás Cloro |

| Resultado Chave | Entrega contínua de gás para deposição em fase vapor |

| Papel do Processo | Geração química in-situ e conversão de fase |

Eleve a Sua Síntese de Materiais Avançados com a KINTEK

A geração precisa de precursores é a espinha dorsal de revestimentos CVD de alta qualidade. Como líder em soluções de alta temperatura para laboratório, a KINTEK fornece a experiência em P&D e a excelência em fabricação que sua instalação requer. Oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às demandas térmicas e químicas específicas de sua pesquisa única.

Se você está desenvolvendo compósitos de tântalo-carbono ou explorando novas vias químicas, nossos engenheiros estão prontos para ajudá-lo a otimizar a estabilidade e o rendimento do seu processo.

Pronto para projetar sua solução CVD personalizada? Entre em contato conosco hoje mesmo para falar com um especialista!

Guia Visual

Referências

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Que tipos de materiais podem ser depositados usando fornos CVD? Descubra Deposição Versátil para o Seu Laboratório

- Que nível de precisão e controlo oferece a CVD? Alcance o Domínio a Nível Atómico para Materiais Avançados

- Quando a CVD deve ser escolhida em detrimento da PVD para deposição de filmes finos? Desbloqueie Conformalidade Superior para Formas Complexas

- Qual é melhor, PVD ou CVD? Escolha a Tecnologia de Revestimento Certa para Sua Aplicação

- Por que as películas de cobre são preferidas em relação ao alumínio em algumas aplicações eletrônicas? Descubra Vantagens Chave para CIs de Alto Desempenho

- Quais são as capacidades de temperatura dos sistemas CVD? Desbloqueie a precisão de alta temperatura para o seu laboratório

- Qual o papel dos fornos CVD na indústria de semicondutores? Essenciais para a deposição precisa de filmes finos na fabricação de chips

- O que é Deposição Química de Vapor (CVD) e quais indústrias se beneficiam dela? Desvende a Engenharia de Materiais a Nível Atômico