Escolher entre CVD e PVD é uma decisão crítica na engenharia de filmes finos. A Deposição Química de Vapor (CVD) deve ser sua escolha quando você precisa revestir superfícies tridimensionais complexas ou ao depositar materiais compostos específicos como nitretos e óxidos. Ao contrário da natureza de linha de visão da Deposição Física de Vapor (PVD), as reações químicas em fase gasosa na CVD permitem criar filmes altamente conformes que cobrem uniformemente geometrias intrincadas.

A decisão, em última análise, depende de uma troca fundamental. A CVD se destaca por proporcionar conformidade superior para formas complexas devido ao seu processo baseado em reações químicas. Em contraste, a PVD é frequentemente preferida por sua capacidade de depositar filmes de alta pureza, especialmente metais, a uma taxa mais rápida através de uma transferência física direta.

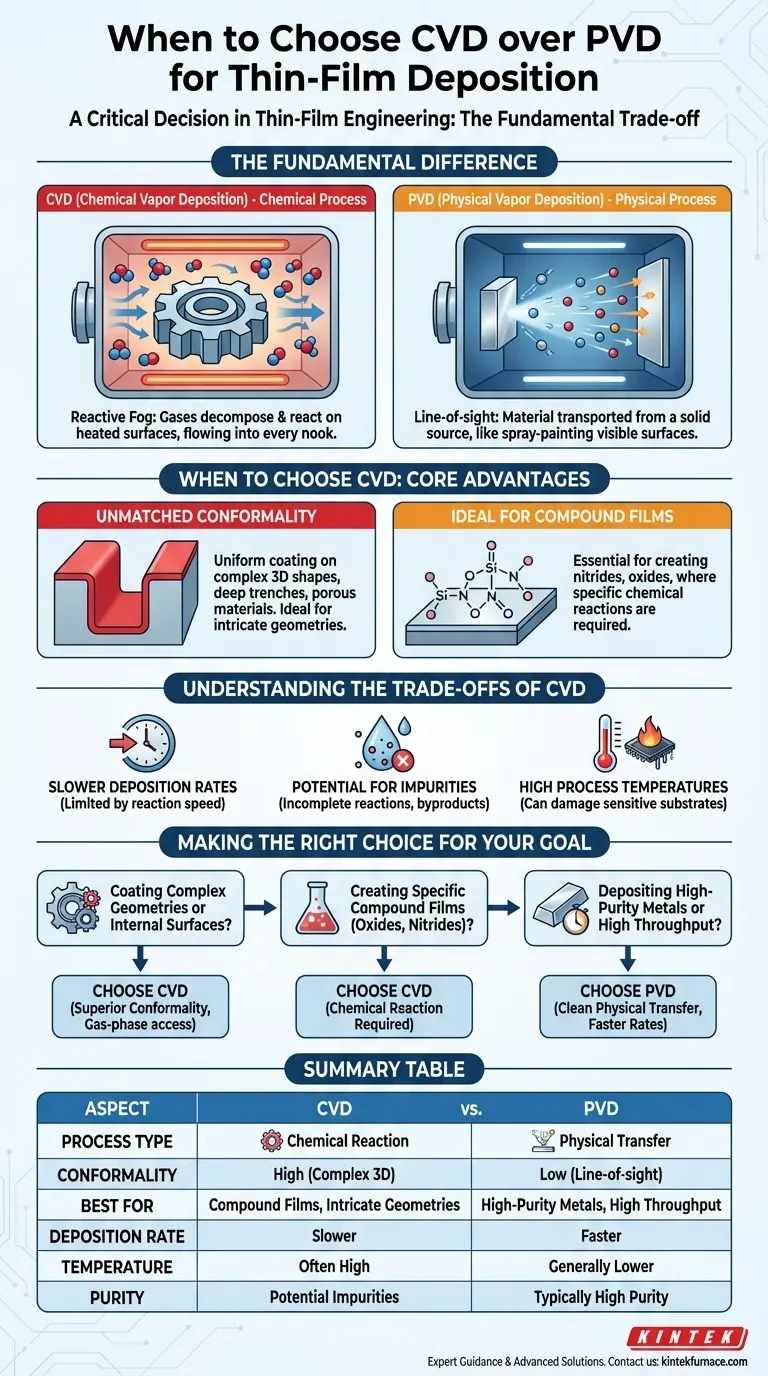

A Diferença Fundamental: Química vs. Física

Para fazer uma escolha informada, você deve primeiro entender como cada processo funciona em um nível fundamental. Os próprios nomes revelam a distinção central.

Como Funciona a Deposição Química de Vapor (CVD)

CVD é um processo químico. Envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação.

Esses gases se decompõem e reagem na superfície do substrato aquecido, formando o material sólido desejado como um filme fino. Pense nisso como "pintar com uma névoa reativa" que pode fluir e revestir cada reentrância e saliência.

Como Funciona a Deposição Física de Vapor (PVD)

PVD é um processo físico. Envolve o transporte de material de uma fonte sólida (o "alvo") para o substrato em um ambiente de vácuo.

Isso é tipicamente feito vaporizando o material de origem por meio de métodos como pulverização catódica (sputtering) ou evaporação. Este processo é de linha de visão, muito parecido com a pintura com spray, onde o revestimento só se deposita em superfícies diretamente visíveis para a fonte.

Quando Escolher CVD: Vantagens Essenciais

O mecanismo exclusivo da CVD lhe confere vantagens distintas em cenários específicos.

Conformidade Incomparável

Como a deposição ocorre a partir da fase gasosa, a CVD pode revestir todas as superfícies de um substrato uniformemente, independentemente de sua forma. Isso a torna a escolha ideal para revestir objetos 3D complexos, trincheiras profundas ou materiais porosos onde um processo de linha de visão como o PVD falharia.

Ideal para Filmes Compostos

A CVD é frequentemente o método superior, ou único, para criar certos tipos de filmes. O processo é perfeitamente adequado para depositar compostos como nitretos (por exemplo, nitreto de silício) e óxidos (por exemplo, dióxido de silício), onde reações químicas específicas são necessárias para formar o filme.

Compreendendo os Compromissos da CVD

Nenhum processo está isento de suas limitações. Estar ciente das desvantagens da CVD é crucial para evitar erros caros.

Taxas de Deposição Mais Lentas

Os processos CVD são geralmente mais lentos que o PVD. A taxa é limitada pela velocidade das reações químicas superficiais, o que pode ser uma desvantagem significativa para aplicações que exigem alto rendimento ou a deposição rápida de filmes muito espessos.

Potencial de Impurezas

As reações químicas que definem a CVD podem, por vezes, ser incompletas ou produzir subprodutos indesejados. Estes podem ser incorporados no filme fino como impurezas, potencialmente afetando seu desempenho e pureza em comparação com filmes feitos com PVD.

Altas Temperaturas de Processo

Muitos processos CVD exigem altas temperaturas de substrato para iniciar e sustentar as reações químicas necessárias. Isso pode danificar substratos sensíveis ao calor, como plásticos ou certos componentes eletrônicos, tornando a CVD inadequada para essas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo principal de sua aplicação deve guiar sua decisão. Use estas diretrizes para selecionar o processo certo.

- Se o seu foco principal é revestir geometrias complexas ou superfícies internas: Escolha CVD por sua conformidade superior, pois o processo em fase gasosa pode alcançar áreas fisicamente inacessíveis ao PVD.

- Se o seu foco principal é depositar metais de alta pureza ou atingir alto rendimento: Escolha PVD por seu mecanismo de transferência física limpo e taxas de deposição caracteristicamente mais rápidas.

- Se o seu foco principal é criar filmes compostos específicos como óxidos ou nitretos: A CVD é frequentemente a escolha necessária, pois seu processo de reação química é exigido para formar esses materiais no substrato.

Compreender essa distinção central entre uma reação química e uma transferência física o capacita a selecionar a ferramenta precisa para seu objetivo de engenharia.

Tabela Resumo:

| Aspecto | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Baseado em reação química | Baseado em transferência física |

| Conformidade | Alta, ideal para formas 3D complexas | Baixa, apenas linha de visão |

| Melhor Para | Filmes compostos (por exemplo, nitretos, óxidos), geometrias intrincadas | Metais de alta pureza, alto rendimento |

| Taxa de Deposição | Mais lenta | Mais rápida |

| Temperatura | Frequentemente alta, pode danificar substratos sensíveis | Geralmente mais baixa, mais versátil |

| Pureza | Potencial para impurezas de reações | Tipicamente alta pureza |

Precisa de orientação especializada na seleção do forno de alta temperatura certo para sua deposição de filmes finos? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas como Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos e Fornos a Vácuo & Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais opções de personalização estão disponíveis para fornos tubulares CVD? Adapte Seu Sistema para Síntese de Materiais Superior

- Como são processados os filmes de nitreto de boro hexagonal (h-BN) usando fornos tubulares de CVD? Otimize o Crescimento para Materiais 2D de Alta Qualidade

- Qual é um subtipo comum de forno CVD e como ele funciona? Descubra o Forno Tubular CVD para Filmes Finos Uniformes

- Como um forno tubular de CVD atinge alta pureza na preparação de mídia de porta? Domine o Controle de Precisão para Filmes Impecáveis

- Quais são as principais características dos sistemas de forno tubular CVD? Desvende a Deposição Precisa de Filmes Finos