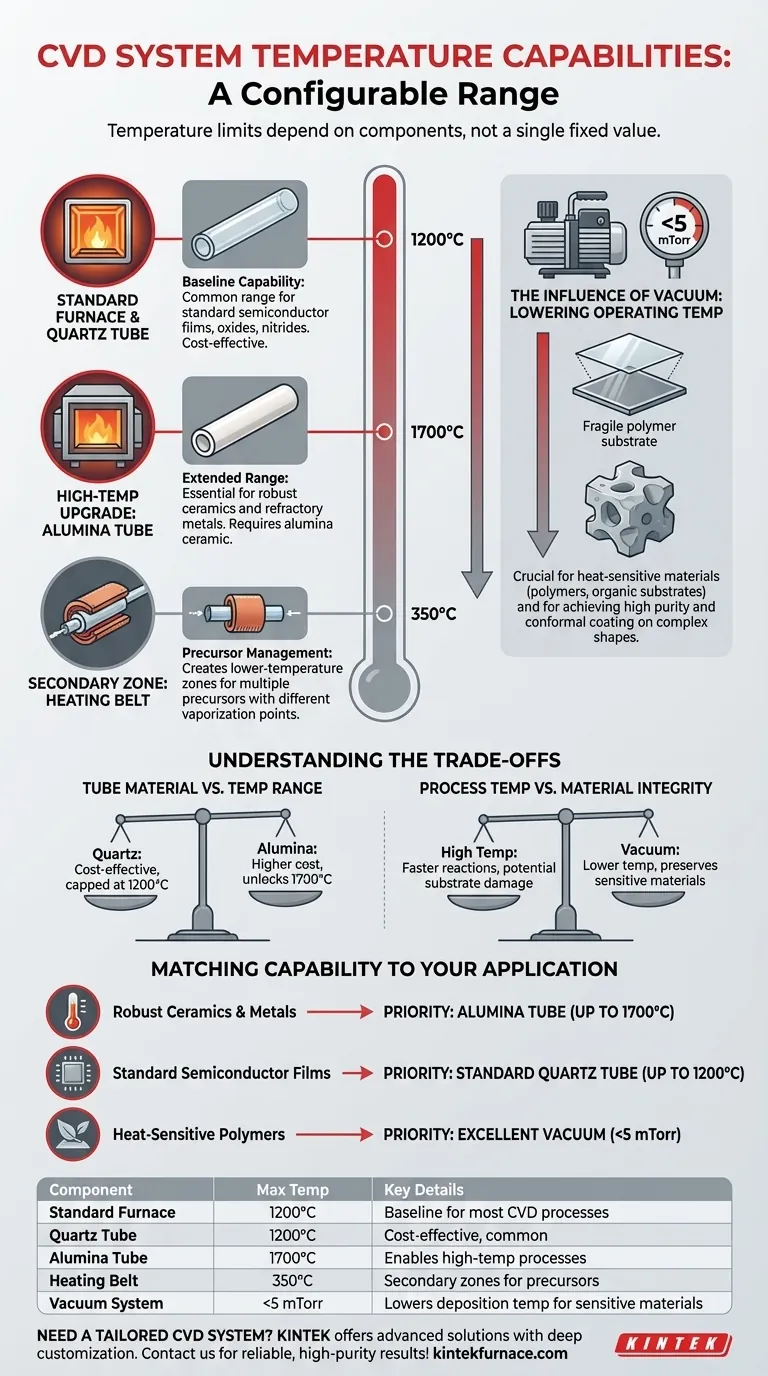

Em resumo, a temperatura máxima de um sistema de Deposição Química a Vapor (CVD) não é um valor único, mas depende da sua configuração. Fornos padrão com tubos de processo de quartzo podem atingir 1200°C, enquanto a substituição por um tubo de alumina pode aumentar essa capacidade para 1700°C. Além disso, elementos de aquecimento secundários, como uma correia de aquecimento, podem criar zonas de temperatura separadas de até 350°C para o gerenciamento de precursores.

A verdadeira capacidade de temperatura de um sistema CVD é definida pelos seus componentes — principalmente o material do tubo de processo — e a sua capacidade de usar vácuo para reduzir a temperatura de deposição necessária para materiais sensíveis.

Fatores que Definem a Capacidade de Temperatura

Para entender completamente o desempenho térmico de um sistema CVD, você deve olhar além da classificação máxima do forno e considerar os componentes chave que ditam a faixa operacional prática.

O Limite Principal do Forno

O elemento de aquecimento principal, o forno, é tipicamente projetado para uma temperatura máxima de 1200°C. Isso serve como a capacidade de base para a maioria dos processos CVD padrão.

O Papel Crítico do Tubo de Processo

O material do tubo colocado dentro do forno é o fator mais significativo.

- Tubos de Quartzo: Estes são comuns e podem operar com segurança até 1200°C, correspondendo ao limite padrão do forno.

- Tubos de Alumina: Para processos que exigem temperaturas mais altas, um tubo de cerâmica de alumina é necessário. Isso permite que a temperatura operacional máxima do sistema seja estendida até 1700°C.

Criação de Zonas de Calor Secundárias

Para processos que envolvem múltiplos precursores com diferentes pontos de vaporização, uma correia de aquecimento suplementar pode ser adicionada. Esta correia envolve as linhas de gás fora do forno principal e pode criar uma zona separada, de temperatura mais baixa, de até 350°C para pré-aquecer um segundo precursor.

Temperatura Operacional vs. Temperatura Máxima

A temperatura máxima alcançável é apenas uma parte da história. A verdadeira força de um sistema CVD reside no seu controle preciso em uma ampla faixa, inclusive em temperaturas muito mais baixas.

A Influência do Vácuo

Os sistemas CVD estão equipados com bombas de vácuo, atingindo uma pressão de base inferior a 5 mTorr. Ao reduzir a pressão do sistema, você pode diminuir a temperatura necessária para que as reações químicas ocorram.

Este princípio é crucial ao trabalhar com materiais sensíveis ao calor cujas propriedades estruturais ou químicas seriam comprometidas em altas temperaturas.

Por que a Pureza e o Controle São Importantes

O controle preciso sobre a temperatura, combinado com o gerenciamento de fluxo de gás e pressão, é o que possibilita as vantagens chave do CVD. Este controle é diretamente responsável pela produção de filmes com alta pureza (frequentemente >99,995%) e espessura uniforme.

Como os reagentes estão em estado gasoso, eles podem fluir ao redor e revestir geometrias complexas e irregulares com uma camada altamente conformada, um resultado difícil de alcançar com métodos de deposição de linha de visão.

Entendendo os Compromissos

A escolha da configuração correta envolve o equilíbrio de requisitos concorrentes. Entender esses compromissos é essencial para um processo bem-sucedido.

Material do Tubo vs. Faixa de Temperatura

A escolha é direta, mas crítica: usar um tubo de quartzo padrão é econômico e suficiente para muitas aplicações, mas limita seu processo a 1200°C. Se seus materiais exigirem, você deve investir em um tubo de alumina mais caro para desbloquear a faixa de 1700°C.

Temperatura do Processo vs. Integridade do Material

Embora altas temperaturas possam aumentar as taxas de reação, elas também podem danificar o substrato subjacente. Você deve sempre ponderar a necessidade de uma alta temperatura de deposição contra a estabilidade térmica do material que você está revestindo. Aproveitar a capacidade de vácuo do sistema é o principal método para resolver esse conflito.

Adaptando a Capacidade de Temperatura à Sua Aplicação

Seu objetivo específico determinará a configuração do sistema necessária.

- Se o seu foco principal for a deposição de cerâmicas robustas ou metais refratários: Você deve priorizar um sistema que suporte um tubo de processo de alumina para atingir com segurança temperaturas de até 1700°C.

- Se o seu foco principal for em filmes semicondutores padrão, óxidos ou nitretos: Um sistema padrão com um tubo de quartzo capaz de 1200°C é tipicamente suficiente e a configuração mais comum.

- Se o seu foco principal for o revestimento de polímeros ou substratos orgânicos sensíveis ao calor: Sua prioridade deve ser um excelente controle de vácuo (<5 mTorr), o que permite reduzir significativamente as temperaturas de deposição e preservar seu material.

Em última análise, selecionar o sistema CVD correto trata-se de adaptar suas capacidades térmicas e de vácuo específicas às exigências precisas de seus materiais e do resultado desejado.

Tabela de Resumo:

| Componente | Temperatura Máxima | Detalhes Chave |

|---|---|---|

| Forno Padrão | 1200°C | Base para a maioria dos processos CVD |

| Tubo de Quartzo | 1200°C | Econômico, comum para aplicações padrão |

| Tubo de Alumina | 1700°C | Permite processos de alta temperatura para cerâmicas e metais |

| Correia de Aquecimento | 350°C | Cria zonas secundárias para gerenciamento de precursores |

| Sistema de Vácuo | <5 mTorr | Reduz a temperatura de deposição para materiais sensíveis |

Precisa de um sistema CVD adaptado aos requisitos de temperatura exclusivos do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa linha de produtos, com Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, é aprimorada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais — seja você trabalhando com polímeros sensíveis ao calor ou cerâmicas de alta temperatura. Contate-nos hoje para discutir como podemos otimizar seus processos de deposição com resultados confiáveis e de alta pureza!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura