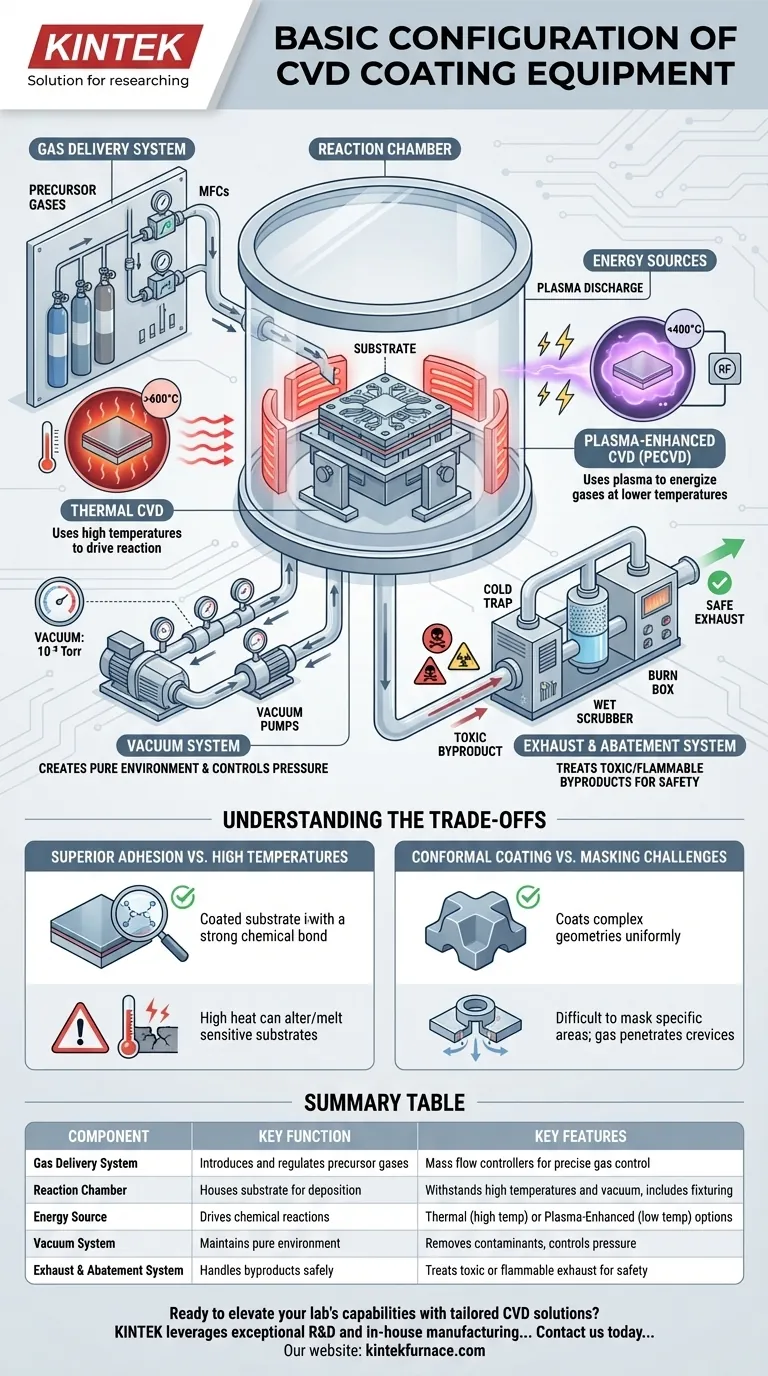

Em sua essência, todo equipamento de Deposição Química a Vapor (CVD) é um reator químico altamente controlado, projetado para o crescimento de filmes finos em um substrato. A configuração básica consiste em um sistema de entrega de gás para introduzir precursores reativos, uma câmara de reação onde o substrato é aquecido ou exposto ao plasma, um sistema de vácuo para manter um ambiente puro e um sistema de exaustão e abatimento para lidar com subprodutos tóxicos com segurança.

Compreender os componentes de um sistema CVD é menos sobre o hardware em si e mais sobre como cada parte serve como uma alavanca de controle para a reação química na superfície do substrato. A configuração é projetada inteiramente em torno da criação e manutenção das condições precisas — temperatura, pressão e química dos gases — necessárias para o crescimento de filmes de alta qualidade.

Desmontando o Sistema CVD: Do Gás ao Filme

Um sistema CVD funciona fazendo fluir gases precursores sobre um substrato em um ambiente controlado, onde uma fonte de energia impulsiona uma reação química que deposita um filme sólido. Cada parte do equipamento desempenha um papel crucial no gerenciamento desse fluxo de processo.

O Sistema de Entrega de Gás: A Fonte da Reação

O processo começa com um ou mais gases precursores, que contêm os elementos que você deseja depositar.

Este sistema usa controladores de fluxo de massa (MFCs) para regular com precisão a quantidade de cada gás que entra na câmara. Esse controle é fundamental para alcançar a química e a taxa de crescimento corretas do filme.

A Câmara de Reação: O Coração do Processo

A câmara de reação é o vaso selado onde ocorre a deposição. Ela é projetada para suportar altas temperaturas e condições de vácuo.

Dentro da câmara, o substrato é mantido por dispositivos de fixação (fixturing) especializados. A fixação adequada é crucial para garantir o aquecimento uniforme e o fluxo de gás por toda a peça, o que leva a uma cobertura de revestimento consistente e evita danos.

A Fonte de Energia: Impulsionando a Reação Química

As reações CVD exigem energia para prosseguir. Isso é tipicamente fornecido de uma das duas maneiras.

O CVD Térmico usa resistências de aquecimento ou lâmpadas para aquecer o substrato a altas temperaturas (frequentemente >600°C), dando às moléculas do gás precursor a energia necessária para reagir na superfície.

O CVD aprimorado por Plasma (PECVD) usa um campo elétrico para gerar um plasma dentro da câmara. Esse plasma energiza os gases precursores, permitindo que a reação ocorra em temperaturas muito mais baixas.

O Sistema de Vácuo: Criando o Ambiente Ideal

Quase todos os processos CVD são realizados sob vácuo. Um sistema de bombas remove ar e outros contaminantes da câmara antes de introduzir os gases precursores.

Este ambiente de vácuo serve a dois propósitos: evita reações indesejadas com gases atmosféricos (como oxigênio e nitrogênio) e permite o controle preciso da pressão do processo.

O Sistema de Exaustão e Abatimento: Garantindo a Segurança

Os gases precursores não reagidos e os subprodutos químicos da reação são exauridos da câmara.

Esses subprodutos são frequentemente tóxicos, inflamáveis ou prejudiciais ao meio ambiente. Um sistema de abatimento, como uma armadilha fria, um lavador úmido ou uma caixa de queima química, é essencial para tratar esse fluxo de exaustão antes que seja liberado, garantindo a segurança do operador e a conformidade ambiental.

Compreendendo as Compensações e as Realidades do Processo

A configuração do equipamento CVD leva diretamente às suas principais vantagens e limitações. Entender essas compensações é fundamental para determinar se é a tecnologia certa para sua aplicação.

Adesão Superior vs. Altas Temperaturas

O CVD cria uma verdadeira ligação química entre o revestimento e o substrato, resultando em adesão superior em comparação com processos de linha de visão como o PVD.

No entanto, as altas temperaturas exigidas pela maioria dos processos CVD térmicos limitam os tipos de materiais de substrato que podem ser revestidos. O calor pode alterar as propriedades ou até mesmo derreter materiais como plásticos, alumínio ou certos aços.

Revestimento Conforme vs. Desafios de Mascaramento

Como o processo é baseado em uma reação química gasosa, o CVD não é limitado pela linha de visão. Ele pode revestir formas complexas e 3D e superfícies internas com uma camada uniforme e conforme.

A desvantagem dessa excelente conformidade é que é muito difícil mascarar áreas específicas de uma peça que você não deseja revestir. O gás reativo encontrará caminho para qualquer fenda não selada.

O Papel Crítico da Preparação da Superfície

A qualidade da ligação química depende de uma superfície perfeitamente limpa. Quaisquer contaminantes, como óleos ou óxidos, devem ser rigorosamente removidos do substrato antes de ele entrar na câmara de revestimento.

Esta etapa de pré-tratamento é uma parte crítica do processo geral que o equipamento e os dispositivos de fixação devem ser projetados para suportar.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará quais aspectos da configuração do equipamento CVD são mais importantes.

- Se seu foco principal é revestir geometrias complexas e 3D: A natureza sem linha de visão de um reator CVD é ideal, mas você deve garantir que seu material de substrato possa suportar a temperatura de processamento do sistema.

- Se seu foco principal é revestir materiais sensíveis à temperatura (como polímeros ou certas ligas): Uma configuração CVD térmica padrão é inadequada; você deve especificar um sistema aprimorado por plasma (PECVD) projetado para operação em baixa temperatura.

- Se seu foco principal é a segurança operacional e a conformidade ambiental: O sistema de exaustão e abatimento é uma parte inegociável da configuração que requer planejamento e investimento significativos para lidar com subprodutos perigosos de forma eficaz.

Ao entender como cada componente serve ao processo químico subjacente, você pode especificar, operar ou avaliar com mais eficácia a tecnologia CVD para suas necessidades.

Tabela de Resumo:

| Componente | Função Principal | Características Principais |

|---|---|---|

| Sistema de Entrega de Gás | Introduz e regula os gases precursores | Controladores de fluxo de massa para controle preciso do gás |

| Câmara de Reação | Acomoda o substrato para deposição | Suporta altas temperaturas e vácuo, inclui dispositivos de fixação |

| Fonte de Energia | Impulsiona as reações químicas | Opções Térmicas (alta temperatura) ou Plasma-Aprimoradas (baixa temperatura) |

| Sistema de Vácuo | Mantém o ambiente puro | Remove contaminantes, controla a pressão |

| Sistema de Exaustão e Abatimento | Lida com subprodutos com segurança | Trata a exaustão tóxica ou inflamável para segurança |

Pronto para elevar as capacidades do seu laboratório com soluções CVD personalizadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de forno de alta temperatura avançados, incluindo equipamentos CVD/PECVD. Nossa personalização profunda garante um alinhamento preciso com suas necessidades experimentais, seja você revestindo geometrias complexas ou materiais sensíveis à temperatura. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas