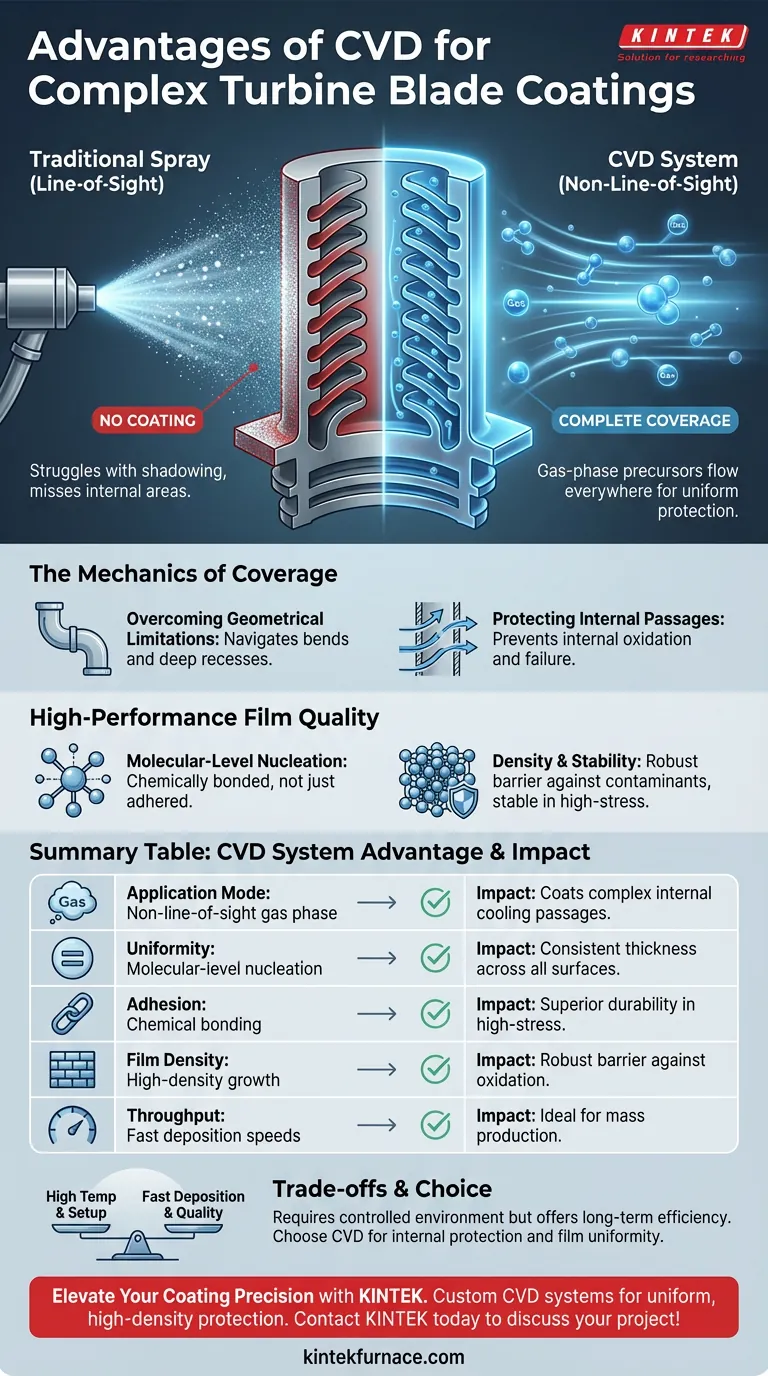

A vantagem distintiva de usar um sistema de Deposição Química de Vapor (CVD) para pás de turbina é sua capacidade de aplicação sem linha de visão. Como o processo utiliza precursores em fase gasosa, o material de revestimento se comporta como um gás em vez de um spray direcional, permitindo que ele flua e revesta todas as superfícies acessíveis. Isso garante que até mesmo as passagens de resfriamento internas mais intrincadas de uma pá recebam a mesma proteção uniforme que o extradorso externo.

Ao contrário dos métodos de pulverização física que exigem um caminho direto para a superfície, o CVD usa a circulação de gás para distribuir os elementos uniformemente. Essa capacidade é fundamental para componentes de turbina onde a integridade interna é tão vital quanto a proteção externa.

A Mecânica da Cobertura Sem Linha de Visão

Superando Limitações Geométricas

Métodos de revestimento tradicionais muitas vezes lutam com "sombreamento", onde formas complexas bloqueiam o material de revestimento de alcançar certas áreas.

O CVD elimina completamente esse problema. Como os agentes de revestimento são gasosos, eles podem navegar por curvas e através de reentrâncias profundas que um processo de linha de visão perderia.

Protegendo Passagens de Resfriamento Internas

Pás de turbina modernas são projetadas com canais internos sofisticados para gerenciar calor extremo.

A referência primária destaca que o CVD permite que os elementos de alumínio sejam distribuídos uniformemente por essas passagens internas. Essa cobertura interna é essencial para prevenir oxidação e falha de dentro para fora.

Distribuição de Precursores em Fase Gasosa

O sistema opera introduzindo precursores químicos em estado de vapor.

Esses gases circulam livremente ao redor do componente, garantindo que a concentração do material de revestimento seja consistente em toda a peça. Isso resulta em uma uniformidade de revestimento superior, independentemente da complexidade da pá.

Alcançando Qualidade de Filme de Alto Desempenho

Nucleação em Nível Molecular

Além da geometria, a forma fundamental como o revestimento se forma contribui para sua qualidade.

Conforme observado nos dados suplementares, o CVD facilita a nucleação e o crescimento em nível molecular. Isso resulta em um filme que é quimicamente ligado ao substrato, em vez de apenas mecanicamente aderido.

Densidade e Estabilidade

A natureza desse processo de crescimento produz filmes excepcionalmente densos.

Um filme mais denso fornece uma barreira mais robusta contra contaminantes ambientais. Além disso, o revestimento resultante exibe qualidade estável, o que é crucial para o ambiente de alta tensão de um motor de turbina.

Entendendo os Compromissos

Requisitos Térmicos

É importante notar que o CVD é um processo de alta temperatura.

A referência primária indica que essas reações ocorrem em temperaturas elevadas para facilitar a difusão do alumínio. Embora isso seja benéfico para a força da ligação, o material do substrato deve ser capaz de suportar esse ciclo térmico sem degradação.

Complexidade do Sistema vs. Produtividade

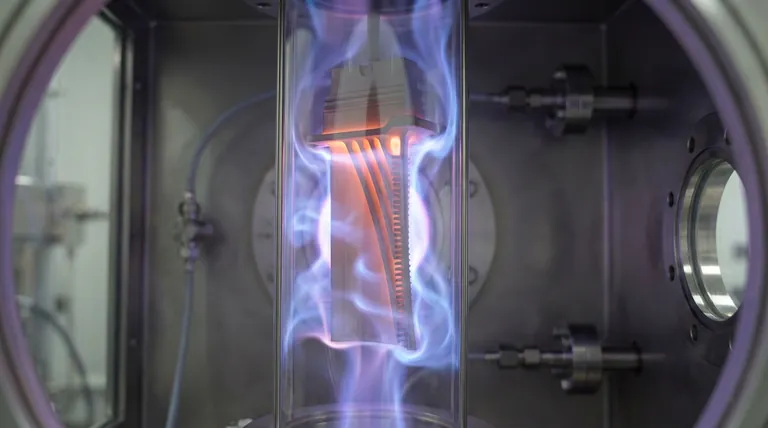

Embora o CVD seja altamente eficaz para formas complexas, ele requer um ambiente controlado de vácuo ou câmara de reação.

No entanto, uma vez que os parâmetros são definidos, o processo apresenta velocidades de deposição rápidas e é adequado para produção em massa. O compromisso é a complexidade inicial de configuração versus a eficiência de longo prazo e a consistência da qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar tecnologias de revestimento para componentes de turbina, considere seus requisitos de engenharia específicos:

- Se o seu foco principal é a proteção interna: Escolha CVD, pois é o único método capaz de revestir uniformemente as passagens de resfriamento internas sem acesso por linha de visão.

- Se o seu foco principal é a uniformidade do filme: Confie no CVD para seu crescimento em nível molecular, que garante cobertura densa e uniforme em superfícies irregulares.

Ao alavancar a natureza em fase gasosa do CVD, você garante que a complexidade do componente nunca comprometa a longevidade do componente.

Tabela Resumo:

| Característica | Vantagem do Sistema CVD | Impacto nas Pás de Turbina |

|---|---|---|

| Modo de Aplicação | Fase gasosa sem linha de visão | Reveste passagens de resfriamento internas complexas |

| Uniformidade | Nucleação em nível molecular | Espessura consistente em superfícies externas e internas |

| Adesão | Ligação química | Durabilidade superior em ambientes de alta tensão |

| Densidade do Filme | Crescimento de alta densidade | Barreira robusta contra oxidação e contaminantes |

| Produtividade | Velocidades de deposição rápidas | Ideal para produção em massa de alto volume e alta qualidade |

Eleve a Precisão do Seu Revestimento com a KINTEK

Não deixe que geometrias complexas comprometam a vida útil do seu componente. A KINTEK fornece sistemas CVD líderes na indústria, projetados para garantir proteção uniforme e de alta densidade para seus projetos mais intrincados. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de soluções personalizáveis, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, adaptados às suas necessidades exclusivas de laboratório ou industriais de alta temperatura.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Qual o papel de um sistema de Deposição Química em Fase Vapor (CVD) na síntese de grafeno tridimensional (3DG)?

- O que é processamento de dentro para fora (inside-out processing) em CVD? Construa Componentes Ocos e Complexos com Precisão

- Quais são os dois métodos primários para depositar filmes finos? Domine PVD e CVD para Seu Laboratório

- Qual é o propósito principal de um dispositivo de armadilha de água em CVD? Garanta a Síntese Segura de Carboneto de Nitrogênio

- Quais são as principais vantagens da CVD?

- Em que indústrias o CVD é particularmente valioso? Desbloqueie a Engenharia de Superfícies de Alto Desempenho

- Quais são os usos comuns de filmes de alumínio em dispositivos semicondutores? Descubra as principais aplicações e benefícios

- O que é Deposição Química a Vapor (CVD) e onde é comumente usada? Aplicações e Benefícios Chave