Em sua essência, a Deposição Química de Vapor (CVD) é um processo unicamente capaz de produzir filmes uniformes, conformes e excepcionalmente puros. Suas principais vantagens derivam do seu uso de precursores químicos gasosos, o que permite a deposição precisa de materiais em substratos de praticamente qualquer formato, possibilitando a criação de revestimentos de alto desempenho e componentes eletrônicos avançados.

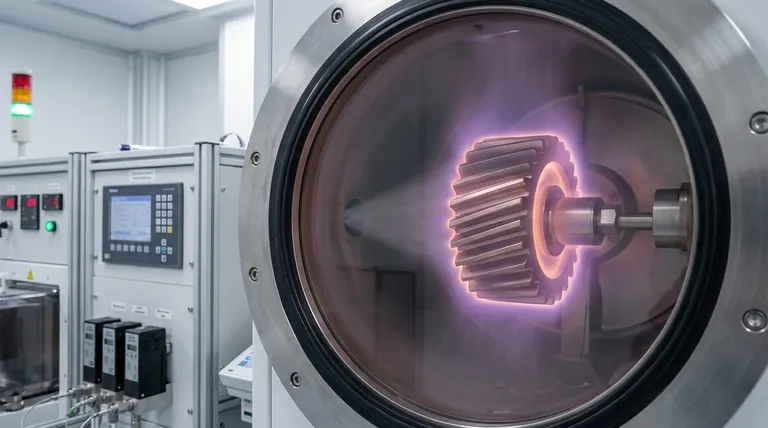

Embora muitas técnicas possam aplicar um revestimento, a vantagem fundamental da CVD é a sua capacidade de construir materiais átomo por átomo a partir de um gás. Isso permite a criação de camadas uniformes e impecáveis, mesmo nas superfícies tridimensionais mais intrincadas, um feito que os métodos físicos de linha de visão não conseguem replicar facilmente.

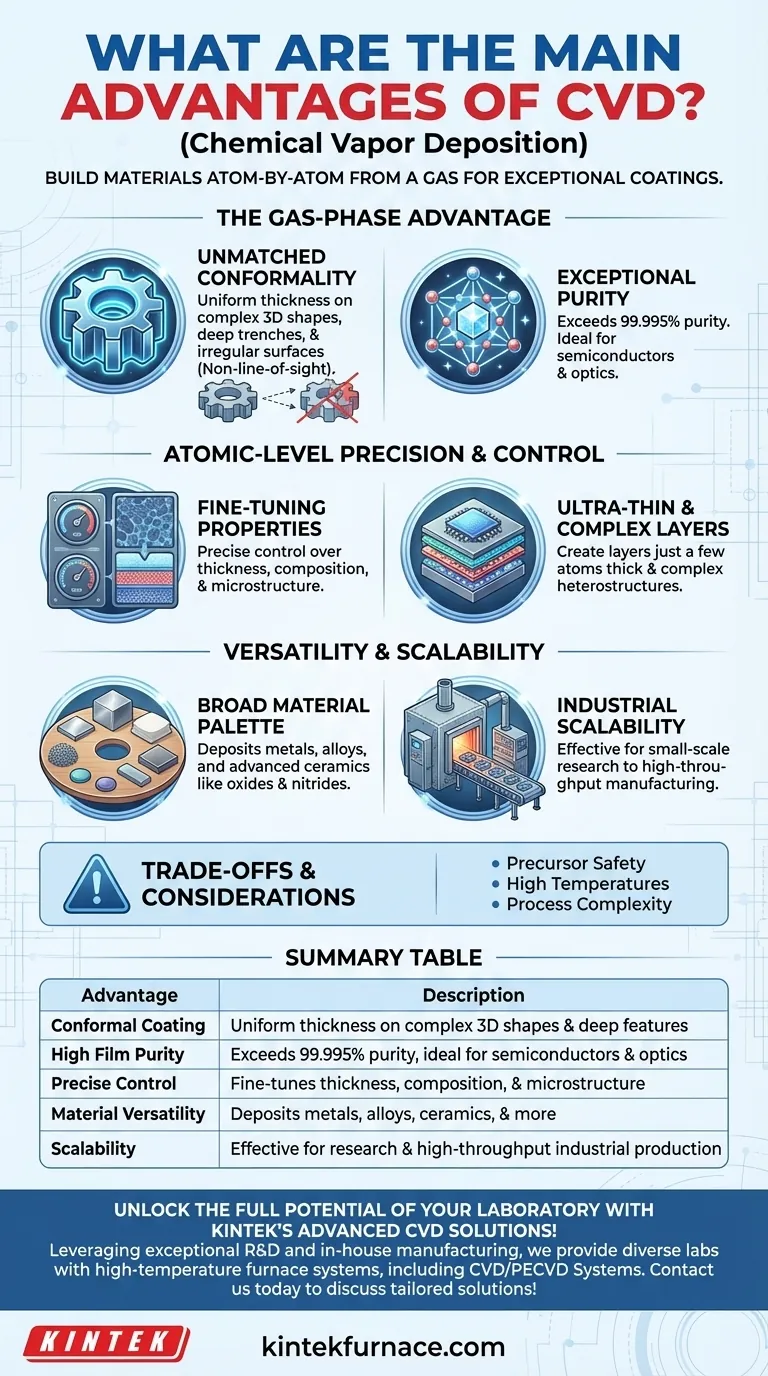

A Vantagem Fundamental: A Abordagem em Fase Gasosa

A característica definidora da CVD é que o material de revestimento é fornecido em estado gasoso. Este princípio simples é a fonte dos seus benefícios mais poderosos.

Conformidade e Uniformidade Incomparáveis

Como os reagentes são gases, eles fluem e se difundem para cobrir todas as áreas expostas de um substrato. Isso resulta em um revestimento altamente conforme que mantém uma espessura uniforme, mesmo dentro de valas profundas, em torno de cantos vivos ou em formas complexas e irregulares.

Esta capacidade sem linha de visão é uma vantagem significativa sobre os métodos de deposição física de vapor (PVD), que lutam para revestir superfícies que não estão diretamente voltadas para a fonte do material.

Pureza Excepcional do Filme

Os precursores de CVD podem ser refinados a níveis de pureza extremamente altos antes de entrarem na câmara de reação. O próprio processo também é em grande parte autolimpante.

Como resultado, os filmes depositados podem atingir níveis de pureza superiores a 99,995%, um requisito fundamental para aplicações de alto desempenho nas indústrias de semicondutores e ótica.

Precisão e Controle no Nível Atômico

A CVD oferece um grau de controle essencial para a engenharia de materiais e dispositivos de alta tecnologia modernos.

Ajuste Fino das Propriedades do Filme

Ao gerenciar com precisão os parâmetros do processo, como temperatura, pressão e taxas de fluxo de diferentes gases precursores, os operadores podem controlar meticulosamente o filme final.

Isso permite o ajuste fino da espessura, composição e microestrutura do material, como tamanho de grão e orientação cristalina, para atender a especificações exatas.

Criação de Camadas Ultrafinas e Complexas

Este controle preciso possibilita a deposição de filmes ultrafinos, às vezes com apenas algumas camadas atômicas de espessura.

Também torna a CVD ideal para criar estruturas multicamadas complexas (heteroestruturas) simplesmente alterando os gases precursores durante o processo, um pilar da microeletrônica e nanotecnologia modernas.

Versatilidade para Diversas Aplicações

A CVD não é um único processo, mas uma família de técnicas adaptáveis a uma vasta gama de materiais e indústrias.

Uma Ampla Paleta de Materiais

Uma das vantagens mais significativas da CVD é a sua versatilidade. Ao selecionar a química precursora apropriada, ela pode ser usada para depositar uma grande variedade de materiais.

Isso inclui metais, ligas e cerâmicas avançadas como óxidos e nitretos. Essa flexibilidade a torna inestimável em indústrias que vão desde a aeroespacial até dispositivos biomédicos.

Escalabilidade para a Produção Industrial

O processo é altamente escalável, comprovadamente eficaz tanto para pesquisa em pequena escala quanto para fabricação industrial de alto rendimento. Pode ser adaptado para revestir substratos de grande área, como vidro arquitetônico, ou para processar muitas peças menores simultaneamente em um reator em batelada.

Compreendendo os Trade-offs

Nenhum processo é perfeito. Embora poderosa, as vantagens da CVD vêm com considerações práticas.

Química dos Precursores e Segurança

Os precursores químicos usados na CVD são frequentemente altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de manuseio sofisticados, sistemas de entrega e equipamentos de segurança, o que pode aumentar a complexidade operacional e os custos.

Requisitos de Alta Temperatura

Os processos CVD tradicionais geralmente operam em temperaturas muito altas. Embora isso possa melhorar a qualidade e a adesão do filme, torna o processo inadequado para substratos sensíveis à temperatura, como polímeros ou certos componentes eletrônicos. Variantes de baixa temperatura (por exemplo, PECVD) existem para mitigar isso, mas podem envolver seus próprios compromissos.

Complexidade do Processo

Desenvolver uma receita CVD estável e repetível para um material específico em um substrato específico é uma tarefa complexa. Requer experiência significativa em química e ciência dos materiais para otimizar as muitas variáveis de processo interdependentes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da CVD depende inteiramente do seu objetivo final e requisitos técnicos.

- Se o seu foco principal for revestir peças 3D complexas ou recursos profundos: A conformidade excepcional da CVD é sua característica de destaque, garantindo cobertura uniforme onde os métodos de linha de visão falhariam.

- Se o seu foco principal for pureza de material extrema para eletrônicos ou ótica: O uso de precursores gasosos purificados pela CVD fornece filmes com níveis de pureza difíceis de alcançar de outra forma.

- Se o seu foco principal for criar nanoestruturas avançadas ou dispositivos multicamadas: O controle preciso da CVD sobre espessura e composição permite a engenharia de materiais no nível atômico.

- Se o seu foco principal for a produção escalável de revestimentos duráveis e de alto desempenho: A CVD é uma escolha comprovada e econômica para muitas aplicações industriais, uma vez que o processo é otimizado.

Em última análise, as vantagens da CVD a tornam uma ferramenta indispensável para engenharia de materiais a partir do átomo, possibilitando tecnologias que de outra forma seriam impossíveis.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Revestimento Conforme | Espessura uniforme em formas 3D complexas e recursos profundos |

| Alta Pureza do Filme | Excede 99,995% de pureza, ideal para semicondutores e ótica |

| Controle Preciso | Ajusta com precisão a espessura, composição e microestrutura |

| Versatilidade de Material | Deposita metais, ligas, cerâmicas e mais |

| Escalabilidade | Eficaz para pesquisa e produção industrial de alto rendimento |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de CVD da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas para uma deposição de filme superior. Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação