Os dois métodos dominantes para criar as camadas ultrafinas essenciais para a tecnologia moderna são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Embora ambos atinjam um resultado semelhante—um filme fino em um substrato—eles operam com princípios fundamentalmente diferentes. O PVD é um processo físico que transporta material de uma fonte para um substrato, enquanto o CVD é um processo químico que sintetiza o filme diretamente no substrato a partir de precursores gasosos.

A escolha entre PVD e CVD é uma decisão fundamental na engenharia de materiais. Ela se baseia em uma questão chave: é melhor mover fisicamente o material desejado para uma superfície, ou crescê-lo quimicamente lá do zero?

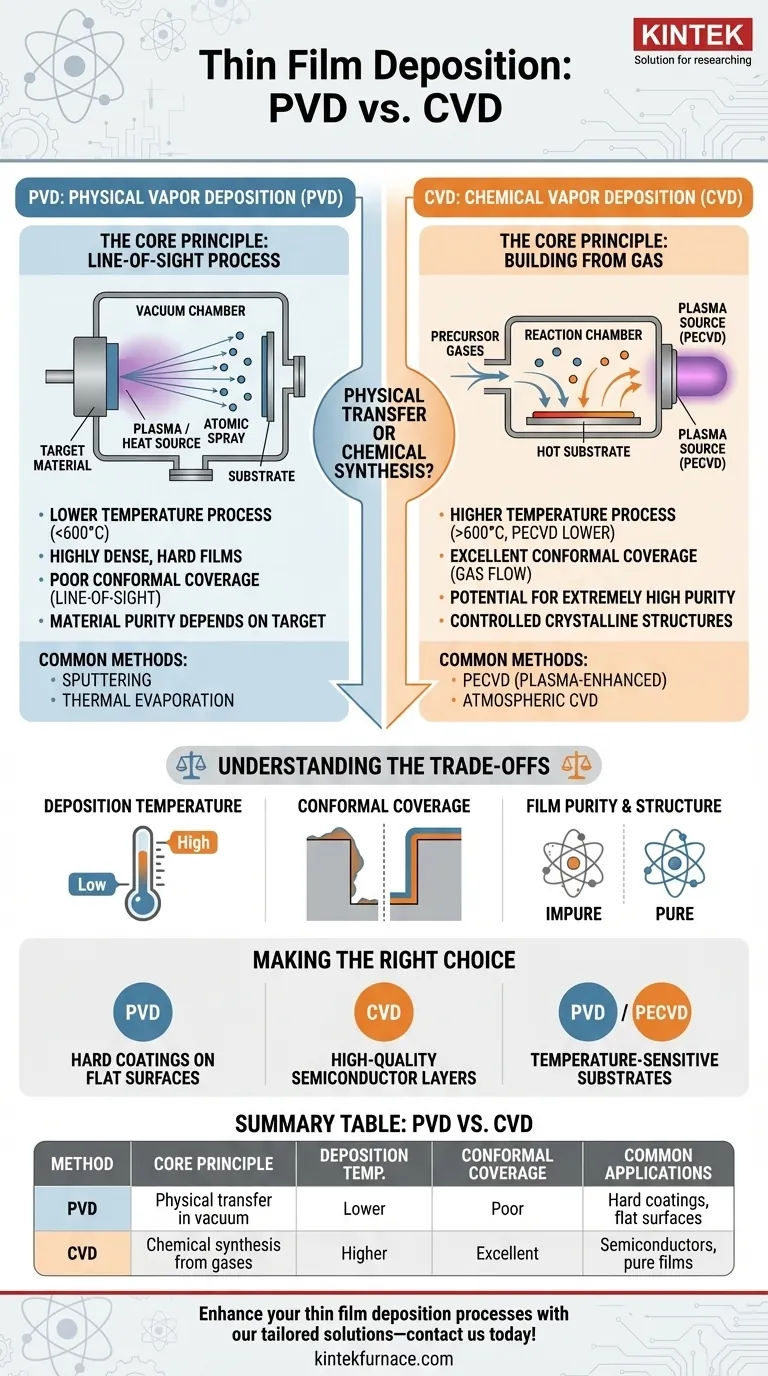

Compreendendo a Deposição Física de Vapor (PVD)

O Princípio Central: Um Processo de Linha de Visada

O PVD opera dentro de uma câmara de vácuo e ejeta fisicamente átomos de um material sólido fonte, conhecido como "alvo". Esses átomos ejetados viajam em linha reta através do vácuo e condensam no substrato, formando o filme fino.

Pense nisso como uma forma de pintura por spray atômico. Como os átomos viajam em linha reta, o PVD é considerado uma técnica de linha de visada.

Características Chave do PVD

Os processos de PVD são tipicamente realizados em temperaturas mais baixas em comparação com o CVD tradicional. Os filmes resultantes são frequentemente muito densos e podem possuir alta dureza e resistência ao desgaste.

Os métodos comuns de PVD incluem a pulverização catódica (usando um plasma de íons para bombardear o alvo) e a evaporação térmica (aquecendo a fonte até que ela vaporize).

Desconstruindo a Deposição Química de Vapor (CVD)

O Princípio Central: Construindo a Partir do Gás

O CVD sintetiza um filme diretamente no substrato através de reações químicas. Gases precursores contendo os elementos químicos necessários são introduzidos em uma câmara de reação.

Altas temperaturas ou outras fontes de energia fazem com que esses gases reajam ou se decomponham na superfície quente do substrato, deixando para trás o material sólido desejado como um filme fino.

O Papel do Plasma: Melhorando o Processo (PECVD)

Uma variante crítica é a Deposição Química de Vapor Aprimorada por Plasma (PECVD). Em vez de depender apenas de alto calor, este método usa uma fonte de energia como micro-ondas para gerar um plasma.

Este plasma energiza os gases precursores, permitindo que as reações químicas ocorram em temperaturas muito mais baixas. Isso é vital para depositar filmes em substratos que não suportam altas temperaturas, como plásticos ou certos componentes eletrônicos.

Compreendendo as Vantagens e Desvantagens: PVD vs. CVD

A escolha do método correto exige a compreensão das compensações inerentes entre as duas abordagens.

Temperatura de Deposição

Os processos de CVD tradicionais frequentemente exigem temperaturas muito altas (acima de 600°C) para impulsionar as reações químicas necessárias. Isso limita os tipos de substratos que podem ser usados.

PVD e PECVD operam em temperaturas significativamente mais baixas, tornando-os compatíveis com uma gama muito mais ampla de materiais, incluindo polímeros e dispositivos eletrônicos pré-processados.

Cobertura Conformada

A cobertura conformada refere-se à capacidade de um filme de revestir topografias complexas e tridimensionais de forma uniforme.

Como o CVD depende de gases que podem fluir para dentro e ao redor de características microscópicas, ele oferece revestimentos conformados excelentes e altamente uniformes.

A natureza de linha de visada do PVD dificulta o revestimento das laterais e fundos de valas ou formas complexas, levando a uma espessura não uniforme.

Pureza e Estrutura do Filme

O CVD pode frequentemente produzir filmes com pureza extremamente alta e estruturas cristalinas controladas. Como o filme é sintetizado átomo por átomo a partir de precursores gasosos de alta pureza, é possível atingir uma qualidade de material excepcional.

No PVD, quaisquer impurezas presentes no alvo da fonte podem ser transferidas diretamente para o filme em crescimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de PVD versus CVD é impulsionada inteiramente pelos requisitos específicos do produto final.

- Se seu foco principal é um revestimento duro, denso, metálico ou cerâmico em uma superfície relativamente plana: PVD é frequentemente o método mais direto, robusto e econômico.

- Se seu foco principal é um filme excepcionalmente puro, uniforme e conformado para a fabricação de semicondutores: CVD é o padrão da indústria estabelecido para a criação de camadas dielétricas e semicondutoras de alta qualidade.

- Se seu foco principal é revestir um substrato sensível à temperatura com um filme de alta qualidade: Um processo de baixa temperatura como PVD ou PECVD é essencial para evitar danos.

Ao compreender esta distinção fundamental entre uma transferência física e uma síntese química, você pode navegar efetivamente pelo cenário da deposição de filmes finos.

Tabela Resumo:

| Método | Princípio Central | Temperatura de Deposição | Cobertura Conformada | Aplicações Comuns |

|---|---|---|---|---|

| PVD | Transferência física de material a vácuo | Menor (p. ex., < 600°C) | Ruim (linha de visada) | Revestimentos duros, superfícies planas |

| CVD | Síntese química a partir de gases | Maior (p. ex., > 600°C) | Excelente (fluxo de gás) | Semicondutores, filmes puros |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Aprimore seus processos de deposição de filmes finos com nossas soluções sob medida—entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório