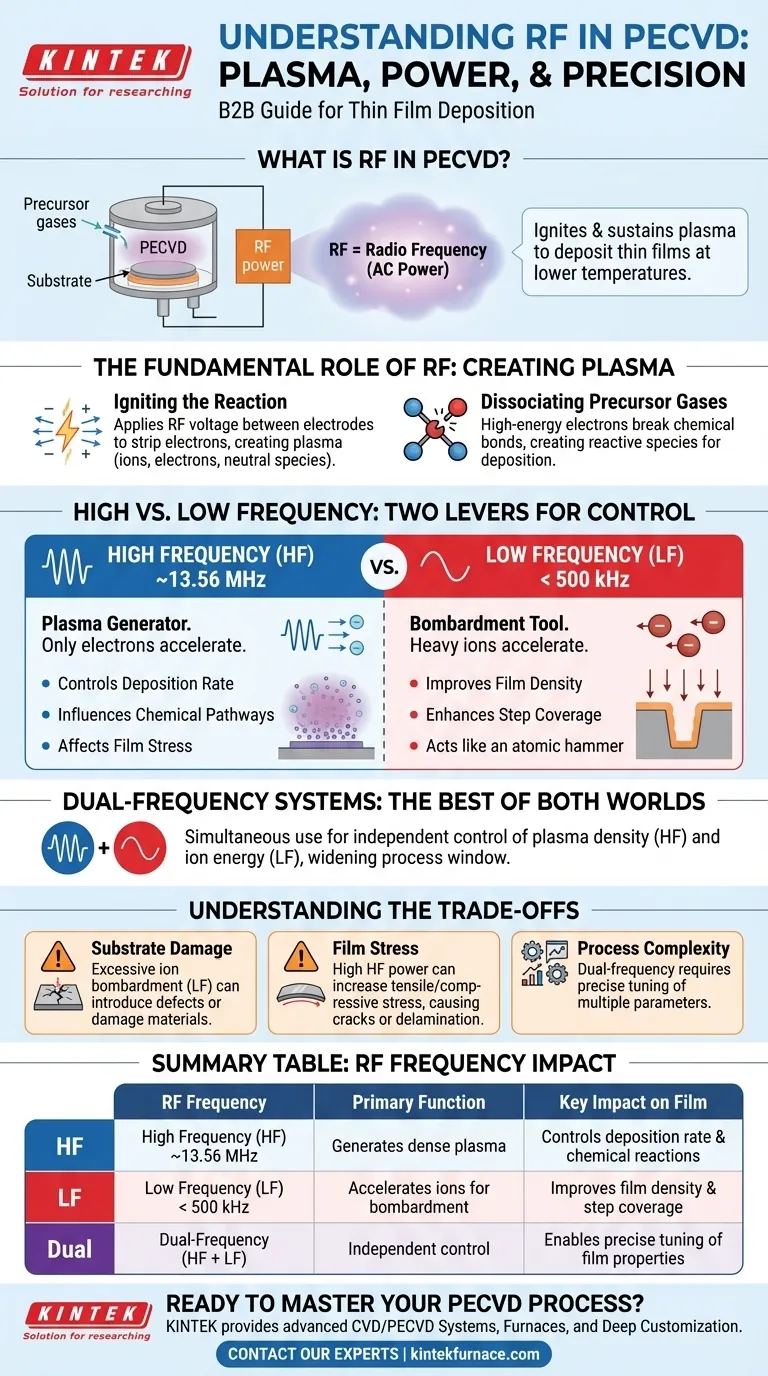

Em Deposição Química de Vapor Assistida por Plasma (PECVD), RF significa Radiofrequência (Radio Frequency). Esta é a fonte de energia de corrente alternada (AC) usada para acender e sustentar um plasma, que é um gás energizado contendo íons e elétrons. Este plasma fornece a energia necessária para decompor os gases precursores e depositar um filme fino sobre um substrato em temperaturas muito mais baixas do que na Deposição Química de Vapor (CVD) tradicional.

A escolha da frequência de RF no PECVD não é apenas um interruptor de energia; é um botão de controle crítico. A alta frequência (HF) é usada para gerar as espécies reativas para a deposição, enquanto a baixa frequência (LF) é usada para controlar a energia dos íons que bombardeiam o substrato, impactando diretamente as propriedades físicas do filme final.

O Papel Fundamental da RF: Criando o Plasma

Acendendo a Reação

O processo de PECVD começa com a introdução de gases precursores em uma câmara de vácuo. Uma tensão de RF é então aplicada entre dois eletrodos dentro da câmara.

Este poderoso campo elétrico remove elétrons dos átomos e moléculas do gás, criando uma mistura de íons carregados, elétrons e espécies neutras conhecida como plasma.

Dissociando os Gases Precursores

Os elétrons de alta energia dentro do plasma colidem com as moléculas do gás precursor. Essas colisões são energéticas o suficiente para quebrar as ligações químicas das moléculas precursoras.

Esta dissociação cria as espécies químicas altamente reativas que são os blocos de construção para o filme fino que será depositado na superfície do substrato.

Alta Frequência vs. Baixa Frequência: Duas Alavancas de Controle

A frequência de RF específica utilizada tem um efeito profundo e distinto no plasma e no filme resultante. A maioria dos sistemas industriais utiliza uma ou ambas as duas faixas de frequência padrão.

RF de Alta Frequência (HF): O Gerador de Plasma (13,56 MHz)

Na frequência alta padrão de 13,56 MHz, o campo elétrico oscila tão rapidamente que os íons pesados no plasma não conseguem acompanhar. Apenas os elétrons muito mais leves conseguem acelerar.

O efeito principal da potência HF é, portanto, a geração eficiente de um plasma denso através de colisões de elétrons. Isso a torna a principal ferramenta para controlar a taxa de deposição e os caminhos de reação química. Também tem um forte efeito sobre a tensão intrínseca do filme depositado.

RF de Baixa Frequência (LF): A Ferramenta de Bombardeio (< 500 kHz)

Em frequências abaixo de 500 kHz, o campo elétrico oscila lentamente o suficiente para que os íons positivos mais pesados respondam e acelerem em direção aos eletrodos.

Quando o substrato é colocado em um desses eletrodos, ele é submetido a um bombardeio iônico energético. Este processo físico atua como um martelo em escala atômica, densificando o filme à medida que ele cresce. Isso é especialmente útil para melhorar a cobertura de degrau (step coverage), que é a capacidade do filme de revestir conformemente características complexas da superfície, como trincheiras.

Sistemas de Dupla Frequência: O Melhor dos Dois Mundos

Sistemas modernos de PECVD frequentemente empregam fontes de energia HF e LF simultaneamente. Isso permite o controle independente da densidade do plasma (via potência HF) e da energia do bombardeio iônico (via potência LF).

Esta abordagem de alavanca dupla fornece uma janela de processo muito mais ampla e precisa, permitindo que os engenheiros desacoplem a taxa de crescimento do filme das propriedades do filme, como densidade e tensão.

Compreendendo as Compensações (Trade-offs)

Embora o controle de RF seja poderoso, ele envolve o equilíbrio de fatores concorrentes. Entender essas compensações é fundamental para um processo de deposição estável e bem-sucedido.

O Risco de Danos ao Substrato

Embora o bombardeio iônico da RF LF seja útil para densificar filmes e melhorar a cobertura, o bombardeio excessivo pode ser destrutivo. Pode introduzir defeitos no filme ou danificar fisicamente materiais sensíveis do substrato subjacente.

O Desafio da Tensão do Filme

O uso de altos níveis de potência HF para aumentar as taxas de deposição também pode aumentar a tensão de tração ou compressão no filme. Se a tensão se tornar muito alta, pode fazer com que o filme rache, descasque do substrato ou faça com que o wafer se curve.

Complexidade e Ajuste do Processo

Sistemas de dupla frequência oferecem controle superior, mas também adicionam complexidade. Encontrar o equilíbrio ideal entre potência HF e LF, juntamente com outros parâmetros como fluxo de gás e pressão, requer um desenvolvimento e caracterização cuidadosos do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de RF deve estar diretamente alinhada com as propriedades desejadas do seu filme fino final.

- Se seu foco principal é depositar um filme uniforme em um substrato plano: Comece com um processo padrão de frequência única HF (13,56 MHz), pois ele gera eficientemente o plasma necessário para a deposição, ao mesmo tempo que oferece controle sobre a tensão do filme.

- Se seu foco principal é obter excelente cobertura de degrau em trincheiras ou aumentar a densidade do filme: Incorpore RF LF ou use um sistema de dupla frequência para alavancar o bombardeio iônico controlado para assistência física durante a deposição.

Dominar o uso de RF transforma o PECVD de uma simples técnica de deposição em uma ferramenta de engenharia precisa.

Tabela de Resumo:

| Frequência de RF | Função Principal | Impacto Chave no Filme |

|---|---|---|

| Alta Frequência (HF) ~13,56 MHz | Gera plasma denso através de colisões de elétrons | Controla a taxa de deposição e as reações químicas |

| Baixa Frequência (LF) < 500 kHz | Acelera íons para bombardeio do substrato | Melhora a densidade do filme e a cobertura de degrau |

| Dupla Frequência (HF + LF) | Controle independente da densidade do plasma e energia iônica | Permite o ajuste preciso das propriedades do filme |

Pronto para Dominar Seu Processo PECVD?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Se você precisa otimizar a tensão do filme, alcançar cobertura de degrau superior ou desenvolver um novo processo de deposição, nossa experiência pode ajudá-lo a aproveitar todo o poder da RF em seu sistema PECVD.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e produção.

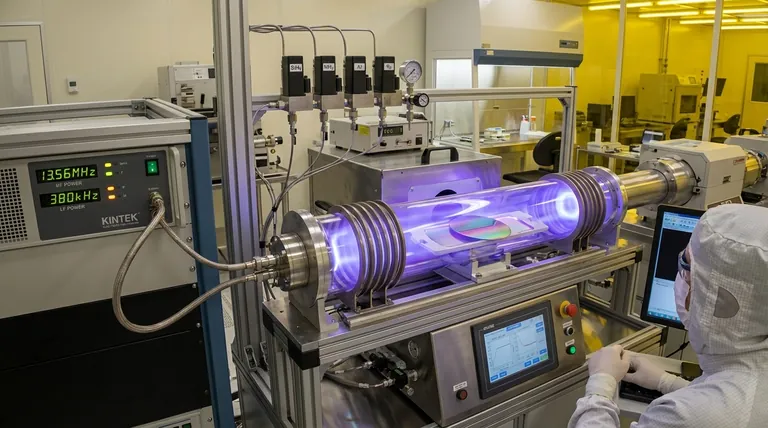

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares