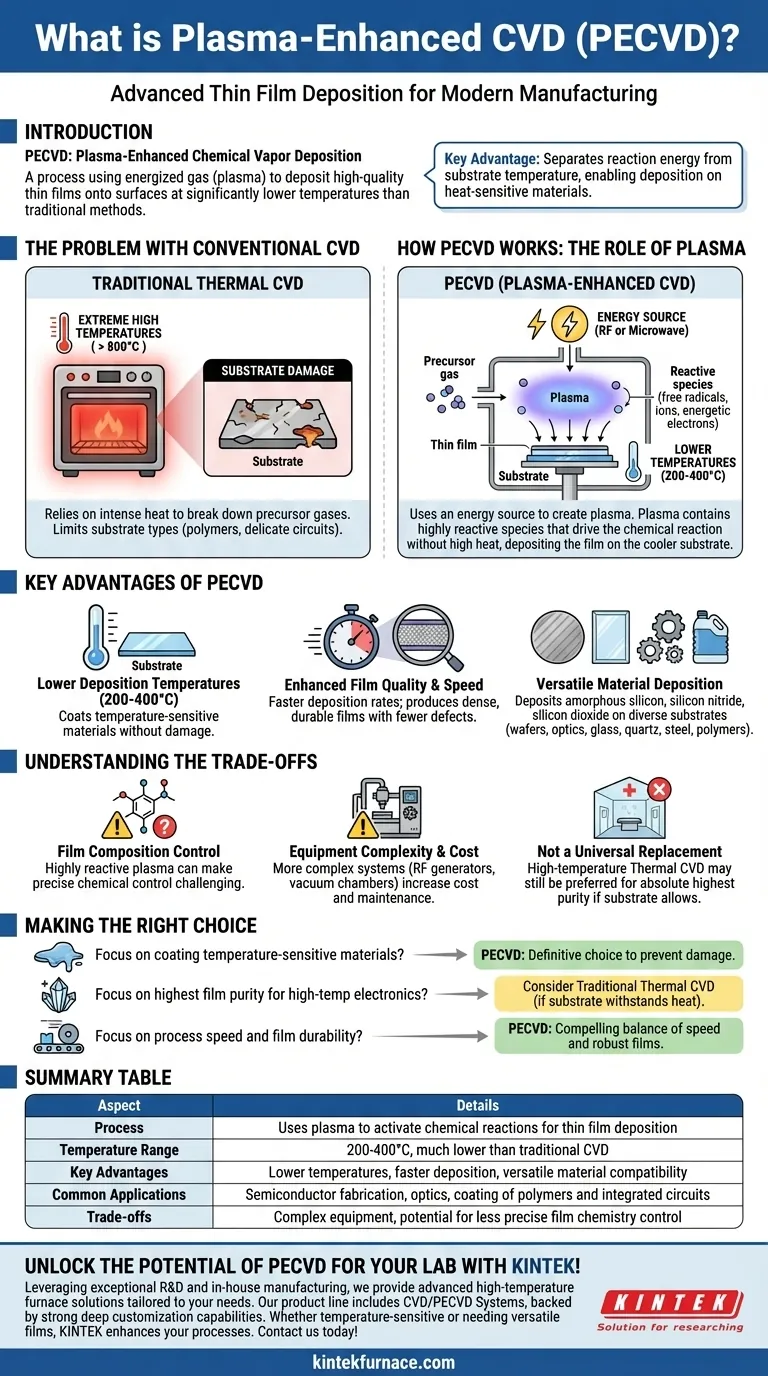

No mundo dos materiais avançados e da microfabricação, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo usado para depositar filmes finos de alta qualidade em uma superfície. Ao contrário da Deposição Química de Vapor (CVD) tradicional, que depende de calor intenso, o PECVD utiliza um gás energizado, ou plasma, para impulsionar as reações químicas. Essa diferença fundamental permite que o processo funcione em temperaturas muito mais baixas, tornando-o uma ferramenta crítica para a fabricação moderna.

A vantagem central do PECVD é a sua capacidade de separar a energia da reação da temperatura do substrato. Ao usar o plasma para ativar gases precursores, ele permite a deposição de filmes finos duráveis e de alta qualidade em materiais que não suportam o calor extremo exigido pela CVD convencional.

O Problema com a Deposição Convencional

Para entender por que o PECVD é tão importante, devemos primeiro analisar as limitações de seu antecessor, a CVD Térmica tradicional.

A Exigência de Alta Temperatura

A CVD padrão funciona como um forno. Ela depende exclusivamente de energia térmica muito alta para decompor os gases precursores químicos. O próprio substrato deve ser aquecido a temperaturas extremas para que esses gases reajam e formem um filme em sua superfície.

A Restrição do Substrato

Essa dependência de calor limita severamente os tipos de materiais que podem ser revestidos. Muitos polímeros, plásticos e circuitos integrados com componentes delicados seriam danificados ou destruídos pelas temperaturas necessárias para a CVD térmica.

Como Funciona o PECVD: O Papel do Plasma

O PECVD supera a barreira da temperatura ao introduzir um tipo diferente de energia no sistema. Ele muda fundamentalmente como a reação é alimentada.

Geração do Plasma

Dentro da câmara de vácuo do PECVD, uma fonte de energia — tipicamente um campo de radiofrequência (RF) ou micro-ondas — é usada para acender os gases precursores. Essa energia transforma o gás em um plasma.

O que é Plasma Neste Contexto?

Neste processo, o plasma não é simplesmente um gás quente. É um estado da matéria altamente energizado que contém uma mistura de íons, elétrons e, o mais importante, radicais livres altamente reativos. Essas partículas são quimicamente ativas sem a necessidade de altas temperaturas.

Impulsionando a Reação com Energia, Não com Calor

São os elétrons energéticos e os radicais reativos dentro do plasma que decompõem as moléculas do gás precursor. Essas espécies químicas recém-formadas e reativas depositam-se então no substrato muito mais frio, construindo a camada de filme fino desejada camada por camada. O plasma fornece a energia, não o calor do substrato.

Principais Vantagens do Processo PECVD

Este mecanismo exclusivo oferece várias vantagens distintas que são críticas para a fabricação de semicondutores, ótica e outros campos avançados.

Temperaturas de Deposição Mais Baixas

Este é o benefício principal. Os processos PECVD geralmente funcionam a temperaturas entre 200-400°C, uma redução drástica em comparação com a CVD térmica. Isso possibilita o revestimento de materiais sensíveis à temperatura sem causar danos.

Qualidade e Velocidade do Filme Aprimoradas

O ambiente de plasma altamente energético geralmente leva a taxas de deposição mais rápidas do que os métodos térmicos de baixa temperatura. Os filmes resultantes são tipicamente muito densos, duráveis e com menos defeitos como furos de alfinete (pinholes).

Deposição Versátil de Materiais

O PECVD é usado para depositar uma ampla gama de materiais importantes, incluindo silício amorfo, nitreto de silício e dióxido de silício. Pode ser aplicado a substratos diversos como wafers de silício, vidro óptico, quartzo e até aço inoxidável.

Entendendo os Compromissos (Trade-offs)

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação técnica objetiva requer o reconhecimento de seus compromissos.

Controle da Composição do Filme

A natureza altamente reativa e complexa do plasma pode, por vezes, dificultar o controle preciso da química final do filme (estequiometria). Por exemplo, os filmes podem, por vezes, incorporar átomos dos gases precursores, como hidrogênio, o que pode ser indesejável para certas aplicações eletrônicas.

Complexidade e Custo do Equipamento

Um sistema PECVD é mais complexo do que um forno CVD térmico simples. A necessidade de geradores de RF ou micro-ondas, redes de casamento (matching networks) e design de câmara avançado aumenta o custo do equipamento e os requisitos de manutenção.

Não é uma Substituição Universal

Para aplicações onde a única prioridade é a pureza de filme mais alta possível e o substrato pode suportar o calor, a CVD térmica de alta temperatura ainda pode ser o método preferido. A escolha depende sempre dos requisitos específicos do produto final.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão de usar PECVD deve ser orientada pelas restrições específicas e pelos resultados desejados do seu projeto.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: O PECVD é a escolha definitiva, pois seu processo de baixa temperatura evita danos ao substrato, garantindo um filme de alta qualidade.

- Se o seu foco principal é alcançar a mais alta pureza de filme possível para eletrônicos de alta temperatura: Você pode precisar avaliar a CVD térmica tradicional, presumindo que seu substrato possa suportar o calor intenso.

- Se o seu foco principal é a velocidade do processo e a durabilidade do filme em vários substratos: O PECVD oferece um equilíbrio atraente de taxas de deposição mais rápidas e propriedades de filme robustas e densas adequadas para uma ampla gama de aplicações.

Em última análise, entender que o PECVD alavanca o plasma para substituir o calor o capacita a selecionar a ferramenta mais eficaz para seu desafio de fabricação de materiais.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Usa plasma para ativar reações químicas para deposição de filme fino |

| Faixa de Temperatura | 200-400°C, muito mais baixa que a CVD tradicional |

| Principais Vantagens | Temperaturas mais baixas, deposição mais rápida, compatibilidade versátil de materiais |

| Aplicações Comuns | Fabricação de semicondutores, ótica, revestimento de polímeros e circuitos integrados |

| Compromissos | Equipamento complexo, potencial para controle menos preciso da química do filme |

Desbloqueie o potencial do PECVD para o seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de forno de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está trabalhando com materiais sensíveis à temperatura ou precisa de filmes finos versáteis e duráveis, a KINTEK tem a experiência e a tecnologia para aprimorar seus processos. Contate-nos hoje para discutir como podemos apoiar seus objetivos de inovação e eficiência!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa