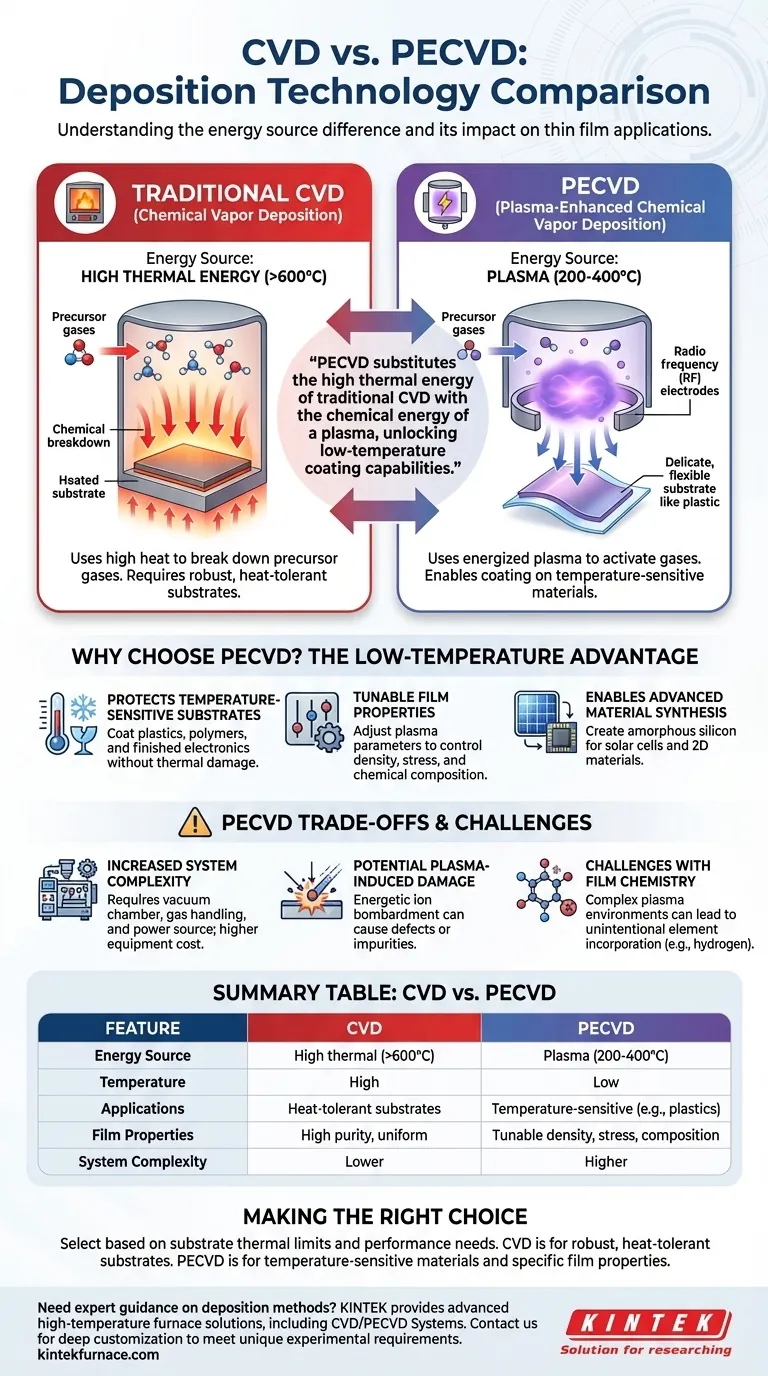

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo para depositar filmes finos que utiliza um gás energizado, ou plasma, para impulsionar a reação química. Ao contrário da Deposição Química a Vapor (CVD) convencional, que depende quase exclusivamente do alto calor para quebrar os gases precursores, a PECVD usa este plasma para criar moléculas altamente reativas em temperaturas muito mais baixas. Esta diferença fundamental a torna adequada para aplicações inteiramente diferentes.

A principal conclusão é que a PECVD substitui a alta energia térmica da CVD tradicional pela energia química de um plasma. Isso desbloqueia a capacidade de revestir materiais sensíveis à temperatura, mas introduz novas compensações relacionadas à complexidade do equipamento e a potenciais danos ao filme.

A Diferença Fundamental: Fonte de Energia

A escolha entre CVD e PECVD se resume a como você fornece a energia necessária para transformar um gás em um filme sólido em seu substrato.

Como a CVD Tradicional Funciona: A Abordagem Térmica

A CVD convencional é conceitualmente simples. Gases precursores são introduzidos em um forno de alta temperatura contendo o substrato.

O calor intenso (frequentemente >600°C) fornece a energia térmica necessária para quebrar as ligações químicas nas moléculas do gás. Esses fragmentos recém-reativos então se depositam na superfície quente do substrato e formam o filme sólido desejado.

Como a PECVD Funciona: A Abordagem Impulsionada por Plasma

A PECVD evita a necessidade de calor extremo criando um plasma dentro da câmara de reação usando um campo elétrico (como radiofrequência ou energia de micro-ondas).

Este plasma é um estado altamente energético da matéria—um gás de íons, elétrons e radicais reativos. Essas partículas energizadas podem quebrar os gases precursores através de colisões, criando os fragmentos reativos necessários sem exigir uma superfície quente. O processo pode, portanto, ocorrer em temperaturas significativamente mais baixas, tipicamente 200-400°C.

Por Que Escolher PECVD? A Vantagem da Baixa Temperatura

O principal motivo para usar PECVD é sua capacidade de operar em baixas temperaturas, o que abre possibilidades impossíveis com a CVD térmica de alta temperatura.

Protegendo Substratos Sensíveis à Temperatura

Esta é a vantagem mais crítica da PECVD. Muitos materiais, como plásticos, polímeros ou wafers semicondutores com camadas metálicas pré-existentes, não conseguem suportar as altas temperaturas da CVD tradicional.

A PECVD permite a deposição de filmes de alta qualidade, como dióxido de silício ou nitreto de silício, sobre esses substratos sensíveis sem danificá-los.

Alcançando Diferentes Propriedades do Filme

A energia do plasma pode ser controlada independentemente da temperatura. Isso oferece aos engenheiros um "botão" adicional para ajustar.

Ao ajustar a potência do plasma, a pressão e a química do gás, é possível ajustar as propriedades finais do filme, como sua densidade, tensão interna e composição química.

Possibilitando a Síntese Avançada de Materiais

A PECVD facilita a criação de materiais que são difíceis de produzir de outra forma. Por exemplo, é usada para depositar silício amorfo para células solares e transistores de filme fino.

Também permite a produção mais limpa e sem catalisadores de materiais 2D avançados, fornecendo controle preciso sobre o ambiente de reação.

Entendendo as Compensações

Embora poderoso, o uso de plasma não está isento de custos. Escolher PECVD envolve aceitar um conjunto específico de desafios de engenharia.

Aumento da Complexidade do Sistema

Um sistema PECVD requer uma câmara de vácuo, manuseio de gás e uma fonte de energia (por exemplo, um gerador de RF) com uma rede de casamento para criar e sustentar o plasma. Isso torna o equipamento mais complexo e caro do que um forno CVD padrão.

Potencial de Dano Induzido por Plasma

Os íons energéticos dentro do plasma podem bombardear o substrato e o filme em crescimento. Este bombardeamento pode ser benéfico, ajudando a densificar o filme, mas também pode causar defeitos, impurezas ou alta tensão compressiva se não for devidamente controlado.

Desafios com a Química do Filme

Os ambientes de plasma são quimicamente muito complexos. Os gases precursores podem fragmentar-se de várias maneiras, às vezes levando à incorporação não intencional de elementos como o hidrogênio no filme, o que pode afetar suas propriedades eletrônicas ou ópticas.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha depende inteiramente das limitações do seu substrato e dos requisitos de desempenho final.

- Se seu foco principal é revestir um substrato robusto e tolerante ao calor: A CVD tradicional é geralmente um método mais simples e econômico que produz filmes uniformes e de alta pureza.

- Se seu foco principal é revestir um material sensível à temperatura, como plástico ou um dispositivo eletrônico acabado: A PECVD é frequentemente a única opção viável devido à sua capacidade de processamento em baixa temperatura.

- Se seu foco principal é atingir uma densidade ou nível de tensão específico do filme em uma alta taxa de deposição: A PECVD oferece mais parâmetros de controle para ajustar as propriedades do filme, mas requer um desenvolvimento de processo mais extenso.

Em última análise, a seleção do método de deposição correto requer o equilíbrio do orçamento térmico do seu material com as características desejadas do filme e a complexidade aceitável do sistema.

Tabela Resumo:

| Característica | CVD | PECVD |

|---|---|---|

| Fonte de Energia | Alta energia térmica (>600°C) | Plasma (200-400°C) |

| Temperatura | Alta | Baixa |

| Aplicações | Substratos tolerantes ao calor | Materiais sensíveis à temperatura (por exemplo, plásticos, eletrônicos) |

| Propriedades do Filme | Alta pureza, uniforme | Densidade, tensão, composição ajustáveis |

| Complexidade do Sistema | Menor | Maior |

Precisa de orientação especializada para escolher o método de deposição certo para seu laboratório? Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar seus processos de filme fino com soluções sob medida!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases