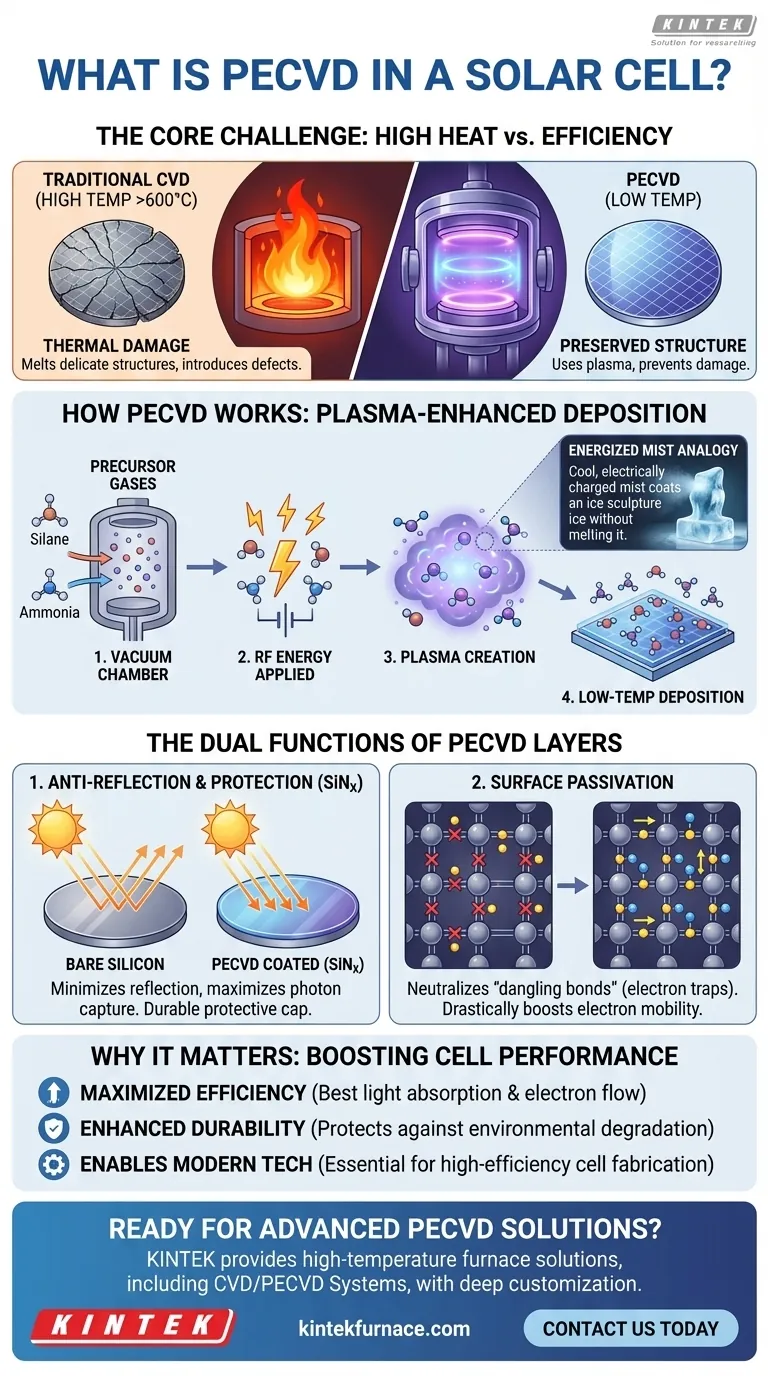

Na fabricação de células solares, o PECVD é um processo crítico usado para depositar filmes extremamente finos e de alto desempenho na superfície da célula em baixas temperaturas. Esta técnica, Deposição Química a Vapor Aprimorada por Plasma, serve a duas funções primárias: aplicar um revestimento antirreflexo para maximizar a absorção da luz solar e "passivar" a superfície de silício para melhorar sua eficiência elétrica. Ela realiza isso sem o calor elevado de outros métodos, que poderiam danificar a delicada estrutura da célula solar.

O principal desafio na fabricação de uma célula solar de alta eficiência é adicionar camadas cruciais que melhoram o desempenho sem danificar o silício subjacente. O PECVD resolve isso usando um gás energizado, ou plasma, para depositar esses filmes em baixas temperaturas, aumentando simultaneamente a captura de luz e o desempenho eletrônico de uma forma que os métodos tradicionais de alta temperatura não conseguem.

O Problema Central: Por que a Temperatura é Inimiga da Eficiência

A Necessidade de Camadas Superficiais

Uma bolacha de silício nua não é uma célula solar eficiente. Para ter um bom desempenho, ela precisa de camadas adicionais que a ajudem a capturar mais luz e conduzir eletricidade de forma mais eficaz.

Essas camadas devem ser incrivelmente finas, uniformes e possuir propriedades ópticas e elétricas específicas.

O Dano Causado pelo Calor Elevado

Métodos de deposição tradicionais, como a Deposição Química a Vapor (CVD) térmica, exigem temperaturas muito altas (frequentemente >600°C) para funcionar.

Expor uma célula solar acabada a tal calor pode introduzir defeitos na estrutura cristalina do silício, danificando efetivamente os próprios componentes responsáveis pela geração de eletricidade. Esse dano térmico reduz permanentemente a eficiência final da célula.

Como o PECVD Funciona: Usando Plasma em Vez de Calor

O Papel do Plasma

O PECVD evita a necessidade de calor elevado usando plasma. Dentro de uma câmara de vácuo, gases precursores (como silano e amônia para criar nitreto de silício) são introduzidos.

A energia de radiofrequência (RF) é então aplicada, o que acende o gás em um plasma — um estado energizado da matéria. Este plasma tem energia suficiente para quebrar os gases precursores em moléculas reativas.

Essas moléculas reativas então se depositam na superfície mais fria da célula solar, construindo a fina camada de filme desejada, camada por camada.

A Analogia da "Névoa Energizada"

Imagine tentar revestir uma delicada escultura de gelo. Usar vapor quente (como no CVD tradicional) a derreteria e destruiria.

O PECVD é como usar uma névoa fria e eletricamente carregada. As partículas da névoa são energizadas o suficiente para aderir e formar um revestimento perfeito, mas o processo é frio o suficiente para que a escultura de gelo subjacente permaneça completamente ilesa.

As Duas Funções Primárias do PECVD em Células Solares

Função 1: Antirreflexo e Proteção

A camada de PECVD mais comum é o nitreto de silício (SiNx). O objetivo principal desta camada é atuar como um revestimento antirreflexo.

O silício nu é brilhante e reflete uma porção significativa da luz solar incidente. A camada de SiNx precisamente depositada tem um índice de refração que minimiza essa reflexão, permitindo que mais fótons (luz) entrem na célula e gerem energia. Esta camada também fornece uma tampa durável que protege a célula da umidade e contaminação.

Função 2: Passivação de Superfície

Esta é a função mais crítica para o desempenho elétrico. A superfície de um cristal de silício possui "ligações pendentes" — ligações químicas incompletas que atuam como armadilhas para elétrons.

Quando a luz cria um par elétron-lacuna, um elétron aprisionado não pode contribuir para a corrente elétrica, desperdiçando efetivamente sua energia.

O nitreto de silício depositado por PECVD é rico em hidrogênio. Durante o processo, esse hidrogênio se difunde ligeiramente na superfície do silício e "passiva" essas ligações pendentes, neutralizando as armadilhas. Isso permite que os elétrons se movam livremente, melhorando drasticamente a mobilidade dos portadores de carga e aumentando a eficiência geral de conversão da célula.

Compreendendo as Compensações

Complexidade e Custo do Equipamento

Os sistemas PECVD são câmaras de vácuo sofisticadas que exigem geradores de energia RF e sistemas precisos de controle de gás. Isso torna o equipamento mais complexo e caro para comprar e manter do que fornos de alta temperatura mais simples.

O Controle do Processo é Crítico

A qualidade do filme depositado é altamente sensível a parâmetros do processo como pressão, taxas de fluxo de gás, temperatura e potência do plasma. Qualquer desvio pode resultar em um filme subótimo, impactando negativamente a eficiência de todo o lote de células solares.

Produtividade vs. Necessidade

Embora algumas etapas de fabricação possam ser feitas mais rapidamente, os ganhos do PECVD são tão significativos para as células modernas de alta eficiência que é considerado uma etapa essencial e que agrega valor. A compensação no tempo é mais do que compensada pelo aumento dramático no desempenho final da célula e no valor monetário.

Por que Isso Importa para a Eficiência da Célula Solar

A decisão de usar PECVD está diretamente ligada ao objetivo de produzir painéis solares comercialmente viáveis e de alto desempenho. Suas capacidades únicas o tornam um pilar da indústria.

- Se seu foco principal é maximizar a eficiência da célula: O PECVD é inegociável por sua dupla capacidade de fornecer o melhor antirreflexo da categoria e a passivação essencial da superfície.

- Se seu foco principal é criar painéis duráveis e de longa duração: O filme denso de nitreto de silício do PECVD oferece excelente proteção contra a degradação ambiental.

- Se seu foco principal é entender a fabricação moderna de semicondutores: O PECVD é um exemplo chave da mudança da indústria em direção a processos de baixa temperatura que permitem dispositivos eletrônicos mais complexos e delicados.

Em última análise, o PECVD é a tecnologia capacitadora que transforma uma bolacha de silício funcional em uma célula solar de alta eficiência pronta para a geração de energia no mundo real.

Tabela Resumo:

| Aspecto Chave | Papel do PECVD |

|---|---|

| Processo Central | Deposita filmes finos usando plasma em baixas temperaturas |

| Função Primária | Revestimento antirreflexo e passivação de superfície |

| Vantagem da Temperatura | Previne danos térmicos a delicadas bolachas de silício |

| Impacto na Eficiência | Maximiza a absorção de luz e a mobilidade de elétrons |

| Material Comum | Nitreto de Silício (SiNx) com hidrogênio para passivação |

Pronto para aprimorar sua fabricação de células solares com soluções avançadas de PECVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem aumentar a eficiência e durabilidade de suas células solares!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório