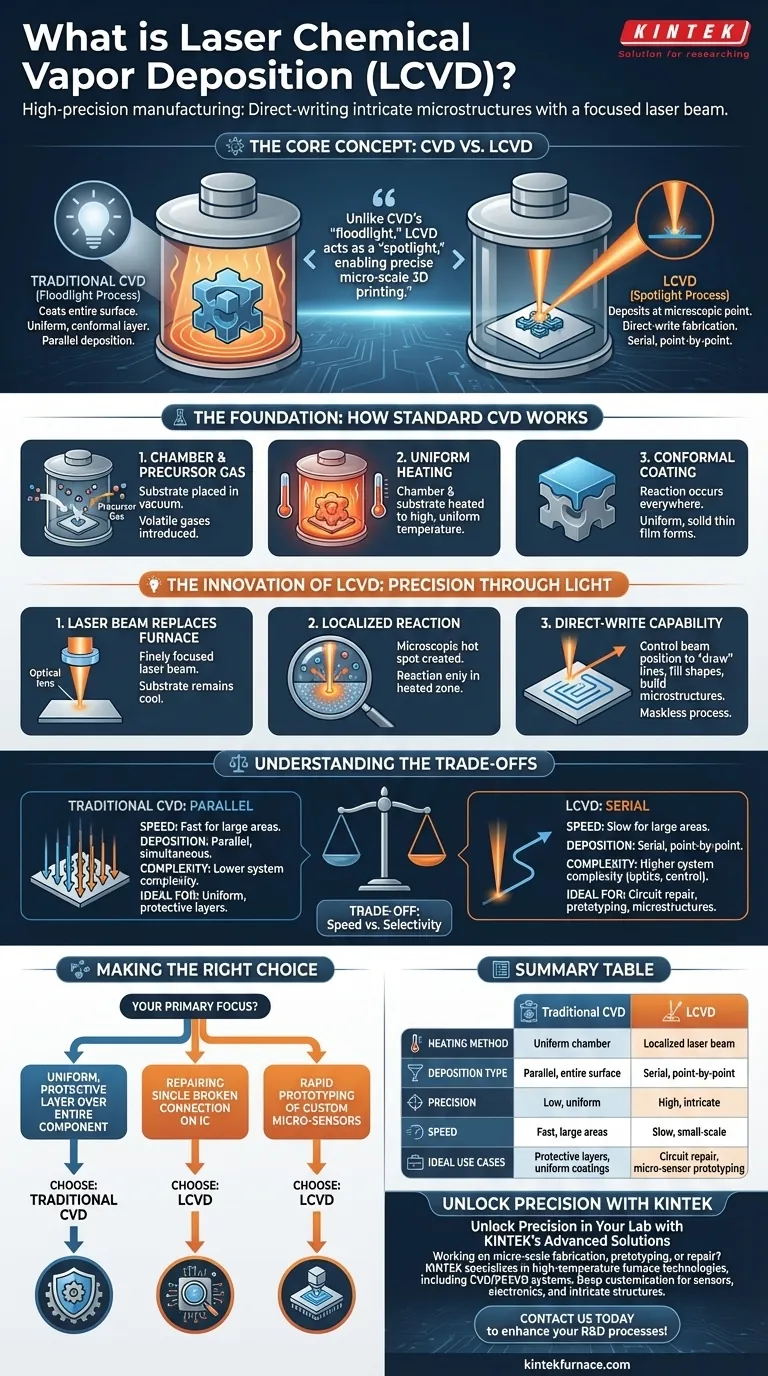

Em sua essência, a Deposição Química de Vapor a Laser (LCVD) é uma técnica de fabricação de alta precisão que utiliza um feixe de laser focado para depositar material em uma superfície. Ao contrário dos métodos tradicionais que revestem um objeto inteiro, o laser aquece um ponto microscópico, fazendo com que uma reação química ocorra e o material se deposite apenas naquele local específico. Isso permite a "escrita" ou fabricação direta de microestruturas complexas.

Enquanto a Deposição Química de Vapor (CVD) convencional é um processo de "holofote" que reveste toda a superfície, a LCVD atua como um "foco de luz". Ela oferece a capacidade única de depositar materiais com extrema precisão, funcionando essencialmente como uma impressora 3D em microescala para filmes finos.

A Base: Como Funciona a CVD Padrão

Para entender a inovação da LCVD, primeiro devemos compreender o processo no qual ela se baseia: a Deposição Química de Vapor (CVD).

A Câmara e o Gás Precursor

O processo padrão de CVD ocorre dentro de uma câmara de vácuo. Um substrato (o objeto a ser revestido) é colocado dentro, e um ou mais gases precursores voláteis são introduzidos. Esses gases contêm os átomos do material que se deseja depositar.

O Papel do Aquecimento Uniforme

Toda a câmara e o substrato são aquecidos a uma temperatura alta e uniforme. Esse calor fornece a energia necessária para desencadear uma reação química ou a decomposição dos gases precursores na superfície do substrato.

O Resultado: Um Revestimento Conforme

Como todo o substrato está quente, a deposição ocorre em todos os lugares ao mesmo tempo. O resultado é um filme fino sólido e de alta qualidade que reveste uniformemente todas as superfícies expostas. Isso é ideal para criar camadas protetoras duráveis em todo um componente.

A Inovação da LCVD: Precisão Através da Luz

A LCVD altera fundamentalmente o processo de CVD ao mudar a forma como a energia é entregue. Ela passa de uma abordagem de aquecimento global para uma altamente localizada.

Substituindo o Forno por um Laser

Em vez de aquecer toda a câmara, a LCVD usa um feixe de laser finamente focado. Este feixe é direcionado diretamente ao substrato, que permanece em uma temperatura ambiente muito mais baixa.

Reação Química Localizada

A energia intensa do laser cria um ponto quente microscópico na superfície do substrato. O gás precursor só reage ou se decompõe dentro desta pequena zona aquecida. O restante da superfície está frio demais para que a reação de deposição ocorra.

Capacidade de Escrita Direta

Ao controlar a posição do feixe de laser, você pode mover esse ponto quente pela superfície. Isso permite que você "desenhe" linhas, preencha formas ou construa microestruturas tridimensionais átomo por átomo. É um processo sem máscara, de escrita direta, oferecendo tremenda flexibilidade para prototipagem e reparo.

Entendendo as Compensações

A LCVD oferece precisão inigualável, mas essa especialização vem com limitações importantes. Não é um substituto universal para a CVD tradicional.

Processamento Serial vs. Deposição Paralela

A principal compensação é a velocidade versus seletividade. A LCVD é um processo serial; constrói recursos ponto a ponto. Isso a torna extremamente lenta para revestir grandes áreas em comparação com a CVD tradicional, que deposita material em todos os lugares simultaneamente (em paralelo).

Complexidade do Sistema

Um sistema LCVD requer óptica sofisticada para focar e direcionar o feixe de laser, bem como controle preciso sobre a potência do laser e a velocidade de varredura. Isso pode tornar o equipamento mais complexo e caro do que um forno CVD padrão.

Restrições de Material e Substrato

A eficácia da LCVD depende da interação entre o laser e os materiais. O substrato deve absorver eficientemente a energia do laser para criar um ponto quente, e o gás precursor deve ser termicamente sensível o suficiente para reagir naquela temperatura localizada.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar LCVD ou CVD tradicional depende inteiramente da escala e precisão necessárias para sua aplicação.

- Se o seu foco principal for criar uma camada protetora uniforme em um componente inteiro: A CVD tradicional é a escolha superior e mais eficiente.

- Se o seu foco principal for reparar uma única conexão quebrada em um circuito integrado: A LCVD fornece a precisão cirúrgica necessária que de outra forma seria impossível.

- Se o seu foco principal for a prototipagem rápida de sensores ou eletrônicos personalizados em microescala: A capacidade de escrita direta da LCVD oferece uma vantagem significativa em velocidade e flexibilidade, pois evita a produção de máscaras.

Em última análise, a escolha entre esses métodos depende se o seu objetivo requer o revestimento de toda uma paisagem ou o desenho de uma única linha precisa.

Tabela de Resumo:

| Aspecto | CVD Tradicional | LCVD |

|---|---|---|

| Método de Aquecimento | Aquecimento uniforme da câmara | Aquecimento localizado por feixe de laser |

| Tipo de Deposição | Paralela, revestimento de superfície inteira | Serial, escrita direta ponto a ponto |

| Precisão | Baixa, para revestimentos uniformes | Alta, para microestruturas complexas |

| Velocidade | Rápida para áreas grandes | Lenta, ideal para aplicações em pequena escala |

| Casos de Uso Ideais | Camadas protetoras, revestimentos uniformes | Reparo de circuitos, prototipagem de micro-sensores |

Desbloqueie a Precisão no Seu Laboratório com as Soluções Avançadas da KINTEK

Você está trabalhando em tarefas de fabricação, prototipagem ou reparo em microescala que exigem precisão extrema? A KINTEK é especializada em tecnologias de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais exclusivos — seja você desenvolvendo sensores, eletrônicos ou outras estruturas complexas.

Entre em contato conosco hoje para discutir como nossas soluções avançadas podem aprimorar seus processos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases