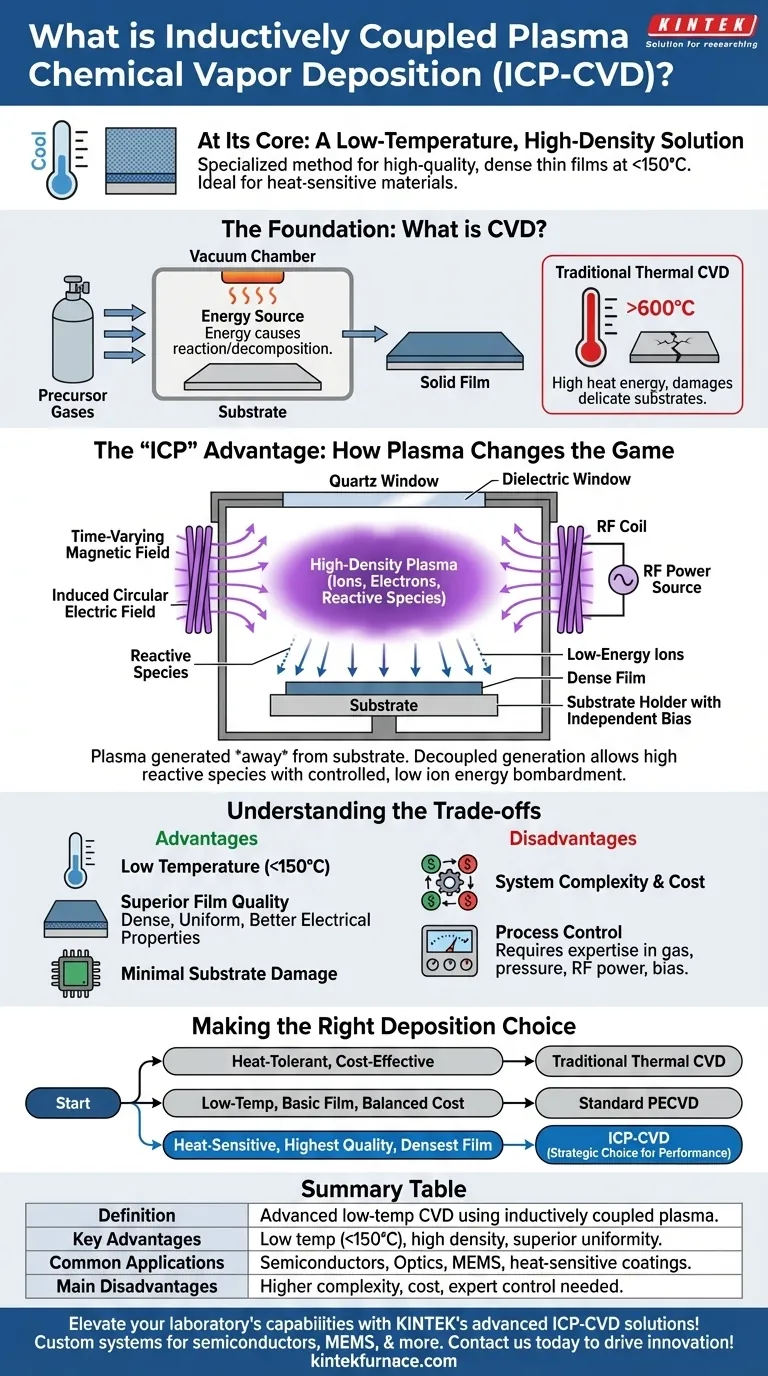

Em sua essência, a Deposição Química de Vapor por Plasma Acoplado Indutivamente (ICP-CVD) é um método especializado de baixa temperatura para criar filmes finos densos e de alta qualidade em um substrato. É uma forma avançada de Deposição Química de Vapor (CVD) que utiliza um plasma de alta densidade, gerado por um campo eletromagnético, para impulsionar as reações químicas necessárias para a deposição. Esse processo permite a criação de filmes em temperaturas frequentemente abaixo de 150°C, tornando-o ideal para materiais sensíveis ao calor.

O valor essencial do ICP-CVD é sua capacidade de criar um plasma muito denso e reativo em baixa pressão sem aquecer ou bombardear diretamente o substrato. Isso permite a deposição de filmes de qualidade excepcionalmente alta em materiais que não suportam as altas temperaturas dos métodos de deposição tradicionais.

Primeiro, Entendendo a Base: O que é CVD?

Para compreender o ICP-CVD, é preciso primeiro entender o princípio geral da Deposição Química de Vapor (CVD).

O Processo Central: Gás para Filme Sólido

CVD é um processo de fabricação usado para aplicar revestimentos finos e sólidos em uma superfície, conhecida como substrato.

Começa pela introdução de um ou mais gases precursores em uma câmara de vácuo. Esses gases contêm os átomos que comporão o filme final.

A energia é então aplicada, fazendo com que os gases precursores reajam ou se decomponham. O material sólido resultante se deposita em todas as superfícies expostas dentro da câmara, formando um filme fino e uniforme.

O Papel da Energia

O fator crítico em qualquer processo CVD é a fonte de energia usada para quebrar os gases precursores.

Tradicionalmente, essa energia é térmica. No CVD Térmico, o substrato é aquecido a temperaturas muito altas (muitas vezes >600°C), o que fornece a energia para que as reações químicas ocorram em sua superfície.

No entanto, muitas aplicações avançadas usam substratos (como polímeros ou microchips complexos) que seriam danificados ou destruídos por um calor tão alto. Essa limitação levou ao desenvolvimento de técnicas baseadas em plasma.

A Vantagem "ICP": Como o Plasma Muda o Jogo

O CVD Aprimorado por Plasma (PECVD) é uma ampla categoria de técnicas que usam um campo elétrico ou magnético para transformar o gás precursor em plasma, permitindo a deposição em temperaturas muito mais baixas. O ICP-CVD é uma forma altamente avançada de PECVD.

O que é um Plasma?

Frequentemente chamado de "quarto estado da matéria", o plasma é um gás ionizado. É uma "sopa" de alta energia de íons, elétrons e espécies neutras altamente reativas.

Essas espécies reativas podem passar pelas reações químicas necessárias para a deposição do filme à temperatura ambiente, eliminando a necessidade de calor extremo no substrato.

Como Funciona o Mecanismo "Acoplado Indutivamente"

Sistemas PECVD padrão criam plasma diretamente entre dois eletrodos, com o substrato assentado em um deles. Isso pode levar a um bombardeamento iônico de alta energia que pode danificar o substrato ou o filme em crescimento.

O ICP-CVD resolve isso com uma abordagem mais elegante. Uma fonte de energia RF (radiofrequência) é conectada a uma bobina enrolada em torno de uma janela de câmara dielétrica (por exemplo, quartzo).

Essa energia RF cria um campo magnético variável no tempo, que por sua vez induz um campo elétrico circular dentro da câmara. Esse campo elétrico energiza e ioniza o gás, criando um plasma muito denso e estável.

Crucialmente, o plasma é gerado longe do substrato, e o próprio substrato pode ser polarizado independentemente. Isso desacopla a geração do plasma das condições do substrato, permitindo uma alta densidade de espécies reativas com baixa energia iônica controlada atingindo a superfície.

Compreendendo as Compensações do ICP-CVD

Como qualquer tecnologia especializada, o ICP-CVD envolve um conjunto distinto de vantagens e desvantagens que definem seu uso.

Vantagem: Baixa Temperatura, Alta Qualidade

Esta é a razão principal de sua existência. A capacidade de depositar filmes densos e de baixa tensão de materiais como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄) em temperaturas abaixo de 150°C é inestimável para a produção de dispositivos semicondutores complexos, ópticas e MEMS.

Vantagem: Propriedades Superiores do Filme

O plasma de alta densidade gerado pela bobina indutiva leva a filmes que são mais densos, mais uniformes e possuem melhores propriedades elétricas (por exemplo, menor corrente de fuga) do que aqueles depositados por métodos de plasma mais simples e de menor densidade.

Desvantagem: Complexidade e Custo do Sistema

O hardware necessário para o ICP-CVD – incluindo a bobina de RF, rede de casamento de impedância, câmara de vácuo de alta qualidade e fontes de energia – é significativamente mais complexo e caro do que para CVD térmico ou sistemas PECVD padrão.

Desvantagem: Controle de Processo

Embora potente, o desacoplamento da geração de plasma e da polarização do substrato adiciona mais variáveis de processo que devem ser cuidadosamente controladas. A otimização de um processo para um filme específico requer significativa expertise no gerenciamento de fluxos de gás, pressão, potência de RF para a bobina e polarização do substrato.

Fazendo a Escolha Certa de Deposição

Sua escolha da tecnologia de deposição depende inteiramente dos requisitos técnicos do seu filme e do orçamento térmico do seu substrato.

- Se seu foco principal é a relação custo-benefício para um substrato tolerante ao calor: O CVD térmico tradicional é muitas vezes a escolha mais direta e econômica.

- Se seu foco principal é depositar um filme básico em baixas temperaturas sem precisar da mais alta densidade absoluta: Um sistema PECVD padrão de placa paralela oferece um bom equilíbrio entre desempenho e custo.

- Se seu foco principal é depositar o filme da mais alta qualidade e mais denso possível em um substrato altamente sensível à temperatura ou delicado: O ICP-CVD é a escolha técnica definitiva, justificando sua maior complexidade e custo.

Em última análise, a seleção do ICP-CVD é uma decisão estratégica para priorizar propriedades superiores do filme e integridade do substrato acima de tudo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Método CVD avançado usando plasma acoplado indutivamente para deposição de filmes finos em baixa temperatura. |

| Principais Vantagens | Operação em baixa temperatura (<150°C), alta densidade do filme, uniformidade superior e danos mínimos ao substrato. |

| Aplicações Comuns | Dispositivos semicondutores, ópticas, MEMS e outros revestimentos de materiais sensíveis ao calor. |

| Principais Desvantagens | Maior complexidade do sistema, custo elevado e necessidade de controle de processo especializado. |

Eleve as capacidades do seu laboratório com as soluções avançadas de ICP-CVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos sistemas de forno de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante desempenho preciso para aplicações em semicondutores, MEMS e além. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de deposição e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados