Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação sofisticado usado para cultivar um filme fino sólido e de alta qualidade na superfície de um material, conhecido como substrato. Isso é alcançado pela introdução de gases precursores em uma câmara, que então sofrem uma reação química para depositar o material desejado sobre esse substrato. Sua função principal é criar revestimentos extremamente puros, duráveis e com controle preciso que aprimoram as propriedades de um material para aplicações industriais exigentes.

A Deposição Química a Vapor não é meramente uma técnica de revestimento; é um processo fundamental para engenharia de materiais a nível molecular. Ela possibilita a criação das camadas ultrafinas e de alto desempenho que são essenciais para a eletrônica moderna, sistemas de energia e superfícies protetoras.

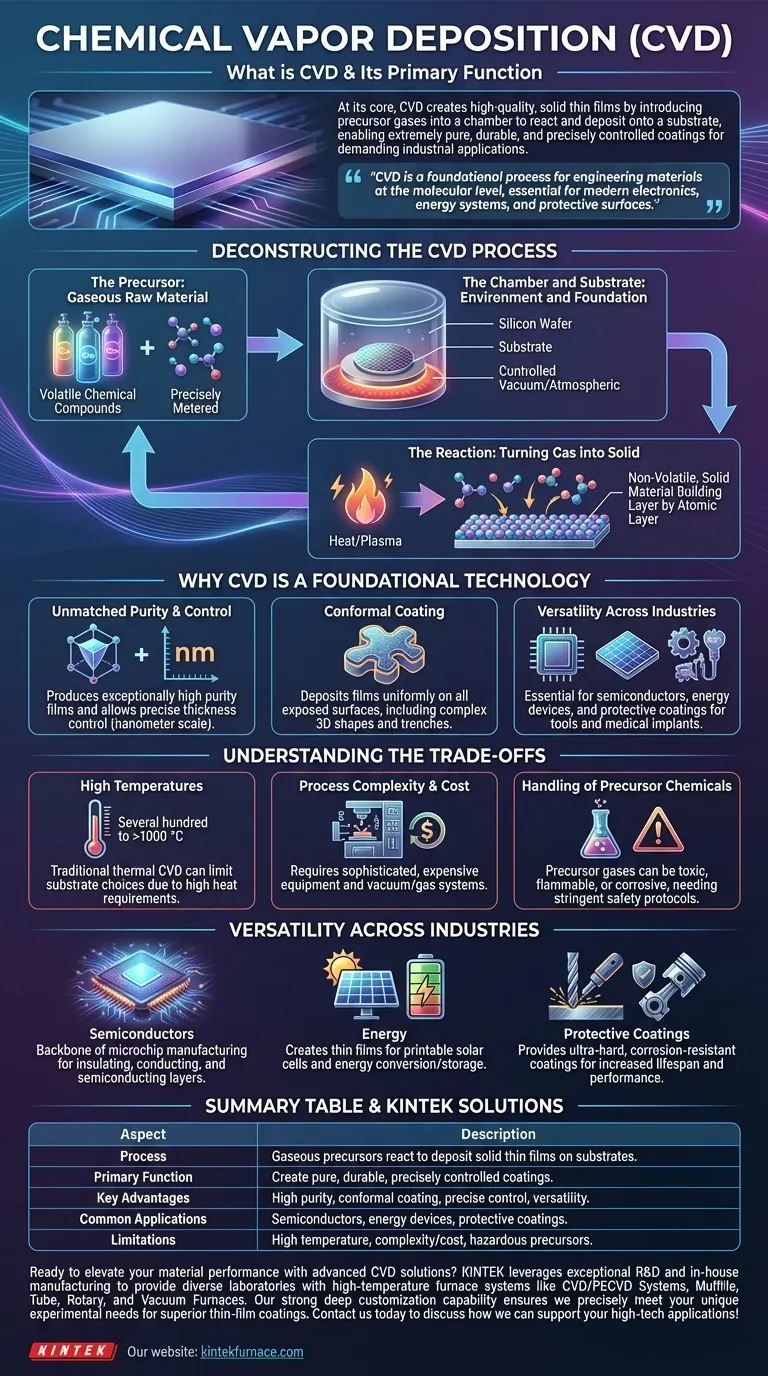

Desvendando o Processo de CVD

Para realmente entender a CVD, precisamos dividi-la em seus componentes fundamentais. Todo o processo ocorre em um ambiente altamente controlado para garantir a pureza e a qualidade do filme final.

O Precursor: A Matéria-Prima Gasosa

O processo começa com um ou mais gases precursores. Estes são compostos químicos voláteis que contêm os átomos do material que se deseja depositar.

Esses gases são medidos e introduzidos com precisão em uma câmara de reação. A escolha do precursor é crítica, pois determina a composição do filme final e as condições necessárias para a reação.

A Câmara e o Substrato: O Ambiente e a Fundação

O substrato é o objeto ou material sobre o qual o filme será cultivado. Pode ser um wafer de silício para um microchip, um implante médico ou uma ferramenta de máquina.

O substrato é colocado dentro de uma câmara de reação selada, que geralmente é uma câmara de vácuo. Este ambiente controlado evita a contaminação por gases atmosféricos indesejados e permite um controle preciso sobre a pressão e a temperatura.

A Reação: Transformando Gás em Sólido

Para iniciar a deposição, a energia é introduzida na câmara, tipicamente na forma de calor elevado (CVD Térmica) ou plasma (CVD Assistida por Plasma).

Essa energia faz com que os gases precursores se decomponham ou reajam entre si na superfície aquecida do substrato. Essa reação química resulta na formação de um material sólido não volátil que se liga diretamente ao substrato, acumulando-se camada por camada atômica.

Por Que a CVD é uma Tecnologia Fundamental

A CVD não é apenas uma das muitas opções de revestimento; suas capacidades únicas a tornam indispensável em vários campos de alta tecnologia. Seu valor reside na qualidade e precisão que ela oferece.

Pureza e Controle Incomparáveis

Como a CVD é um processo químico construído a partir de um estado gasoso, ela pode produzir filmes de pureza excepcionalmente alta e qualidade estrutural, incluindo filmes monocristalinos.

A espessura do filme depositado pode ser controlada com extrema precisão, muitas vezes até a escala nanométrica, simplesmente gerenciando o tempo de deposição, o fluxo de gás e a temperatura.

Revestimento Conformado: Cobrindo Todas as Superfícies

Uma vantagem chave da CVD é sua capacidade de produzir revestimentos conformados. Isso significa que o filme se deposita uniformemente em todas as superfícies expostas do substrato, incluindo formas complexas tridimensionais e valas profundas.

Esta cobertura completa é crítica para proteger as peças contra corrosão e para garantir o funcionamento adequado de componentes eletrônicos microscópicos.

Versatilidade em Indústrias

As aplicações para CVD são vastas e crescentes:

- Semicondutores: É a espinha dorsal da fabricação de microchips, usada para depositar as camadas isolantes, condutoras e semicondutoras em wafers de silício.

- Energia: É usada para criar filmes finos para células solares impressas e outros dispositivos de conversão e armazenamento de energia.

- Revestimentos Protetores: Cria revestimentos ultraduros e resistentes à corrosão para ferramentas de corte, peças de motores e implantes médicos para aumentar drasticamente sua vida útil e desempenho.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a CVD não é uma solução universal. Reconhecer suas limitações é fundamental para usá-la de forma eficaz.

Necessidade de Altas Temperaturas

A CVD térmica tradicional geralmente requer temperaturas muito altas (várias centenas a mais de mil graus Celsius) para impulsionar as reações químicas.

Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois muitos polímeros ou metais de baixo ponto de fusão não suportam tal calor sem danos. Variações assistidas por plasma podem reduzir essa temperatura, mas adicionam complexidade.

Complexidade e Custo do Processo

Os sistemas de CVD são equipamentos complexos e caros. Eles exigem sistemas sofisticados de controle de vácuo, manuseio de gases e temperatura.

Este alto custo de capital significa que a CVD é tipicamente reservada para aplicações onde os benefícios de desempenho do filme de alta qualidade justificam o investimento.

Manuseio de Produtos Químicos Precursores

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. O processo requer protocolos de segurança rigorosos para o armazenamento, manuseio e descarte desses produtos químicos e seus subprodutos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CVD depende inteiramente se seus benefícios únicos se alinham com seu objetivo principal.

- Se o seu foco principal é eletrônica avançada: A CVD é inegociável para construir as camadas finas de ultra-pureza e controle preciso necessárias para semicondutores modernos.

- Se o seu foco principal é durabilidade extrema do material: A CVD fornece revestimentos superiores duros, resistentes ao desgaste e à prova de corrosão para componentes mecânicos críticos.

- Se o seu foco principal é óptica ou energia de próxima geração: A CVD é uma tecnologia habilitadora chave para a produção de filmes de alto desempenho necessários para células solares, LEDs e lentes especializadas.

Em última análise, entender a Deposição Química a Vapor é entender como projetamos e construímos os materiais de alto desempenho que definem a tecnologia moderna.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Precursores gasosos reagem em uma câmara para depositar filmes finos sólidos em substratos. |

| Função Principal | Criar revestimentos puros, duráveis e com controle preciso para aprimorar as propriedades do material. |

| Vantagens Principais | Alta pureza, controle preciso da espessura, revestimento conformado, versatilidade em indústrias. |

| Aplicações Comuns | Semicondutores, dispositivos de energia, revestimentos protetores para ferramentas e implantes. |

| Limitações | Altas temperaturas, complexidade do processo, custo e manuseio de precursores perigosos. |

Pronto para elevar o desempenho do seu material com soluções avançadas de CVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura, como Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas para revestimentos de filmes finos superiores. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta tecnologia!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico