Em termos simples, um forno de atmosfera a vácuo é um forno especializado que primeiro utiliza um vácuo para remover todo o ar e outros gases indesejados de sua câmara. Após criar este ambiente ultralimpo, ele pode então realizar um processo de tratamento térmico tanto nesse vácuo quanto após o reabastecimento da câmara com um gás específico e controlado, como nitrogênio ou argônio.

O propósito central de um forno de atmosfera a vácuo não é apenas aquecer um material, mas obter controle absoluto sobre o ambiente químico durante esse processo de aquecimento. Ao remover primeiro gases reativos como o oxigênio, ele evita a contaminação e permite um processamento de material superior.

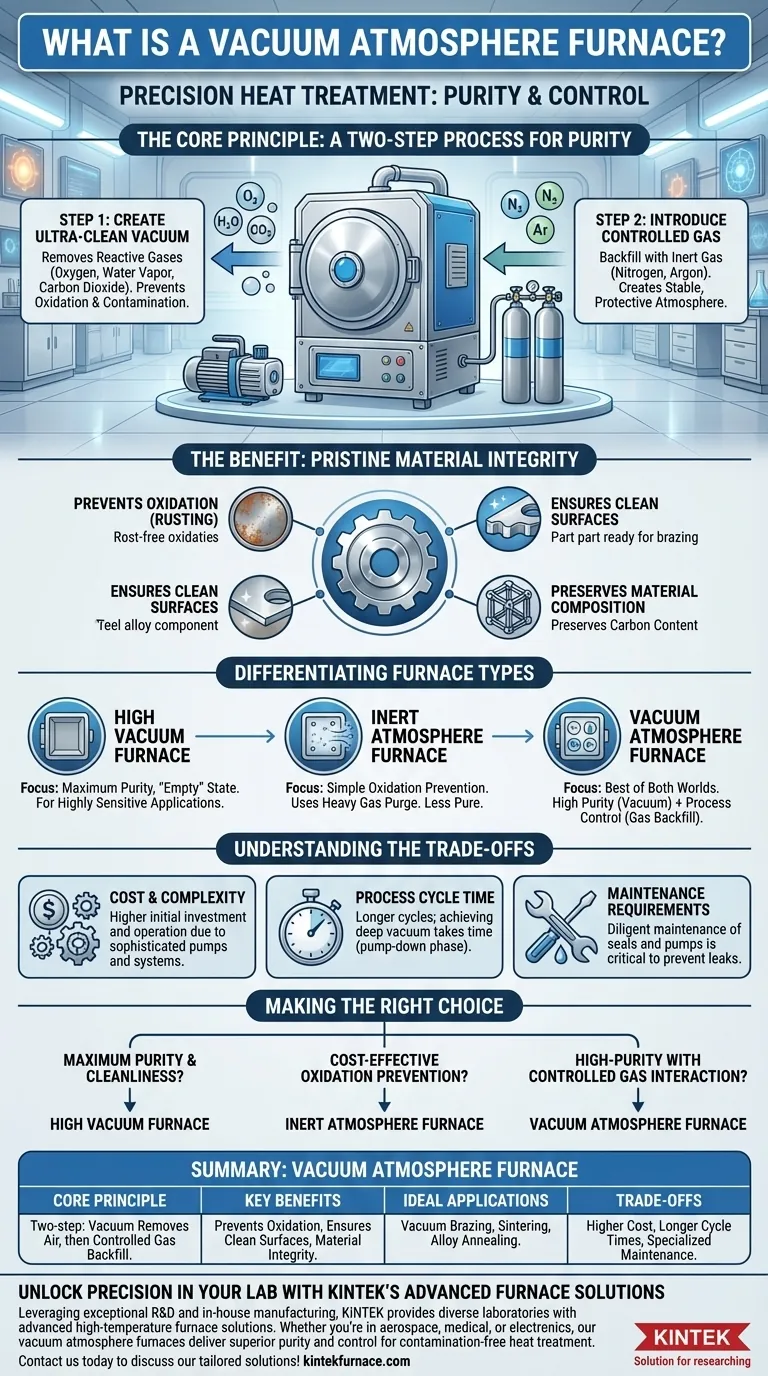

O Princípio Central: Alcançando Pureza e Controle

Um forno de atmosfera a vácuo opera com um princípio de duas etapas que garante o mais alto nível de controle ambiental durante o processamento em alta temperatura. Este controle é essencial para a engenharia de materiais moderna.

Etapa 1: Removendo a Atmosfera Indesejada

A primeira e mais crítica etapa é a criação de vácuo. Um poderoso sistema de bomba remove o ar e, com ele, gases reativos como oxigênio, vapor de água e dióxido de carbono.

Este processo é fundamental porque esses gases ambientes podem causar reações químicas indesejáveis em altas temperaturas, como oxidação (ferrugem), descarbonetação (perda de carbono) e contaminação geral da superfície.

Etapa 2: Introduzindo a Atmosfera Desejada

Uma vez estabelecido um ambiente limpo e vazio, o processo tem dois caminhos principais. Pode prosseguir em alto vácuo, que é essencialmente um ambiente inerte, ou a câmara pode ser reabastecida com um gás específico.

Este reabastecimento é o que define a parte "atmosfera" do nome. Ao introduzir um gás puro e não reativo como argônio ou nitrogênio, os engenheiros podem criar uma atmosfera precisa e estável que protege o material sem os efeitos colaterais do ar.

O Benefício: Integridade Pristina do Material

O resultado desse controle meticuloso é a capacidade de realizar o tratamento térmico de peças sem degradar sua superfície ou composição química.

Isso evita a formação de óxidos indesejados, garante superfícies limpas para processos como brasagem e preserva o teor preciso de carbono em ligas de aço, levando a componentes mais fortes, mais confiáveis e de maior qualidade.

Diferenciando os Tipos de Forno

O termo "atmosfera a vácuo" pode ser confuso porque se sobrepõe a outras tecnologias de forno. Entender as diferenças é fundamental para escolher a ferramenta certa.

Forno de Alto Vácuo

Um verdadeiro forno de alto vácuo foca apenas em remover o máximo possível da atmosfera. Seu objetivo é operar no estado "vazio" mais puro possível.

Estes são usados para as aplicações mais sensíveis, onde a mera presença de quaisquer moléculas de gás, mesmo inertes, poderia interferir no processo.

Forno de Atmosfera Inerte

Este tipo de forno não usa necessariamente um vácuo profundo. Em vez disso, ele purga a câmara inundando-a com um gás inerte pesado (como argônio) para empurrar o ar mais leve para fora.

É um método mais simples e frequentemente mais rápido para prevenir a oxidação, mas é menos puro do que um sistema purgado a vácuo, pois vestígios de ar podem permanecer.

Forno de Atmosfera a Vácuo

Este forno representa uma abordagem híbrida. Ele usa tecnologia de vácuo por sua capacidade superior de purificação para remover virtualmente todo o ar e umidade.

Em seguida, aproveita os benefícios de um reabastecimento de gás inerte controlado para estabilizar a pressão e garantir uma química atmosférica perfeita, oferecendo o melhor dos dois mundos: pureza excepcional e controle preciso do processo.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia de atmosfera a vácuo nem sempre é a escolha necessária. Suas vantagens vêm com considerações práticas.

Custo e Complexidade

Os sistemas de vácuo envolvem bombas, selos, válvulas e medidores sofisticados. Isso torna esses fornos significativamente mais caros para comprar e operar do que fornos de gás inerte ou a ar mais simples.

Tempo de Ciclo do Processo

Alcançar um vácuo profundo não é instantâneo. A fase de "bombeamento" pode adicionar um tempo considerável ao ciclo geral de tratamento térmico, o que pode impactar a produção.

Requisitos de Manutenção

A integridade do vácuo é crítica. Selos, bombas e sensores requerem manutenção diligente e especializada para prevenir vazamentos e garantir que o sistema funcione de acordo com as especificações. Mesmo um pequeno vazamento pode comprometer todo o processo.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente dos requisitos do material e do resultado desejado.

- Se o seu foco principal é pureza e limpeza máximas: Um forno de alto vácuo dedicado é a ferramenta correta, especialmente para componentes aeroespaciais, médicos ou eletrônicos.

- Se o seu foco principal é prevenir a oxidação básica de forma econômica: Um forno de atmosfera inerte padrão que purga com argônio ou nitrogênio é frequentemente suficiente e mais econômico.

- Se o seu foco principal é o processamento de alta pureza com interação gasosa controlada: O forno de atmosfera a vácuo é ideal para processos exigentes como brasagem a vácuo, sinterização e recozimento de ligas avançadas, onde a pureza inicial é crítica.

Em última análise, dominar o tratamento térmico é dominar o ambiente em que ele ocorre.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio Central | Processo de duas etapas: vácuo remove o ar, depois reabastecimento de gás controlado para pureza. |

| Principais Benefícios | Previne oxidação, descarbonetação; garante superfícies limpas e integridade do material. |

| Aplicações Ideais | Brasagem a vácuo, sinterização, recozimento de ligas em aeroespacial, medicina e eletrônica. |

| Desvantagens | Custo mais alto, tempos de ciclo mais longos e requisitos de manutenção especializada. |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja na indústria aeroespacial, médica ou eletrônica, nossos fornos de atmosfera a vácuo oferecem pureza e controle superiores para tratamento térmico sem contaminação.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seu processamento de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados