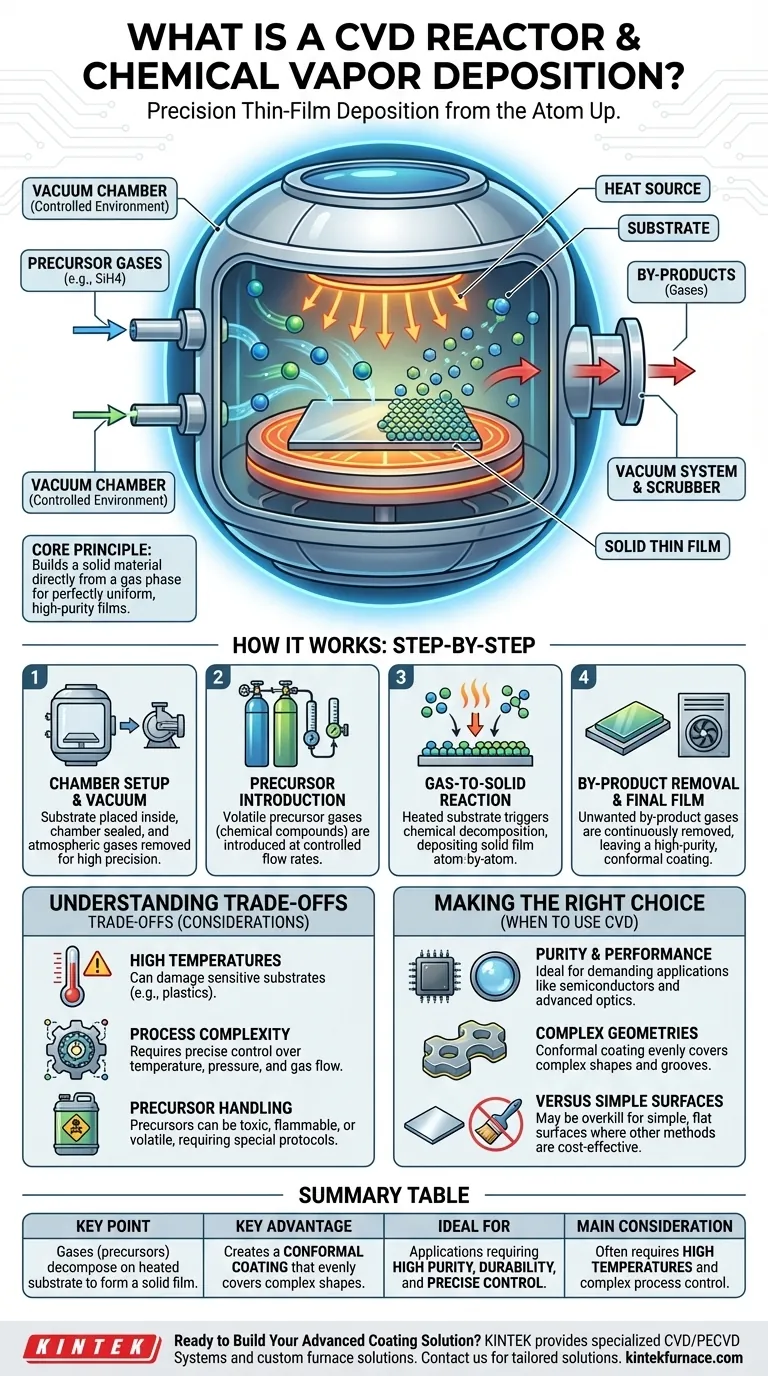

Em sua essência, um reator de Deposição Química a Vapor (CVD) é uma câmara altamente controlada usada para aplicar um filme sólido ultrafino e de alto desempenho em uma superfície. O processo funciona introduzindo gases reativos específicos (precursores) na câmara de vácuo, onde eles se decompõem e se depositam em um objeto aquecido (substrato) átomo por átomo. Este método cria revestimentos excepcionalmente puros e duráveis com controle preciso sobre a espessura e a composição.

O princípio fundamental do CVD não é aplicar um revestimento líquido, mas construir um material sólido diretamente a partir de uma fase gasosa. Isso permite a criação de filmes perfeitamente uniformes e de alta pureza até nas superfícies mais complexas, tornando-o uma tecnologia fundamental em campos como a fabricação de semicondutores.

Como um Reator CVD Funciona: Uma Análise Passo a Passo

Para entender o CVD, é melhor dividir o processo em seus componentes e estágios essenciais. Toda a operação ocorre dentro do ambiente altamente controlado do reator CVD.

A Câmara de Reação: Um Ambiente Controlado

O processo começa colocando o objeto a ser revestido, conhecido como substrato, dentro da câmara de reação. A câmara é então selada e um vácuo é criado, removendo os gases atmosféricos.

Este ambiente de vácuo é crítico porque garante que apenas os gases reativos pretendidos estejam presentes, prevenindo a contaminação e permitindo que o processo ocorra com alta precisão.

Os Precursores: Blocos Construtores Gasosos

Em seguida, um ou mais gases precursores voláteis são introduzidos na câmara a uma taxa de fluxo precisamente controlada. Esses gases são compostos químicos selecionados especificamente porque contêm os átomos necessários para o revestimento final.

Por exemplo, para depositar um filme de silício, um gás precursor como o silano (SiH4) pode ser usado.

A Reação: Do Gás ao Sólido

O substrato dentro da câmara é aquecido a uma temperatura específica e elevada. Este calor fornece a energia necessária para desencadear uma reação química.

Os gases precursores se decompõem na ou perto da superfície quente do substrato. O material sólido desejado do gás então se deposita no substrato, formando um filme fino sólido.

Os Subprodutos e o Filme Final

A reação química também cria subprodutos voláteis, que são gases indesejados. Estes são continuamente removidos da câmara pelo sistema de fluxo de gás.

O resultado é um filme de alta pureza, denso e excepcionalmente uniforme, quimicamente ligado à superfície do substrato. Como a deposição ocorre a partir de uma fase gasosa, o revestimento é conforme, o que significa que cobre uniformemente todas as áreas expostas, incluindo ranhuras intrincadas e geometrias complexas.

Compreendendo as Compensações

Embora poderoso, o processo CVD envolve considerações operacionais e limitações específicas que são importantes de entender.

Requisitos de Alta Temperatura

O método mais comum, o CVD térmico, depende de altas temperaturas para impulsionar a reação química. Essas temperaturas elevadas podem danificar ou alterar certos substratos, como plásticos ou metais de baixo ponto de fusão, limitando os tipos de materiais que podem ser revestidos.

Complexidade do Processo

Um sistema CVD é um equipamento sofisticado. A obtenção de um filme de alta qualidade e repetível requer controle preciso sobre múltiplas variáveis simultaneamente, incluindo temperatura, pressão e taxas de fluxo de gás. Essa complexidade pode se traduzir em custos mais altos de equipamento e operacionais.

Manuseio de Precursores e Subprodutos

Os gases precursores usados no CVD podem ser voláteis, tóxicos ou inflamáveis, exigindo protocolos especializados de armazenamento e manuseio. Da mesma forma, os subprodutos gasosos devem ser gerenciados e tratados com segurança antes de serem ventilados.

Fazendo a Escolha Certa para o Seu Objetivo

O CVD é um processo especializado escolhido por suas capacidades únicas. Sua decisão de usá-lo deve ser baseada nos requisitos específicos do seu produto final.

- Se o seu foco principal é a pureza e o desempenho do material: O CVD é uma escolha excepcional para produzir filmes de alta qualidade para aplicações exigentes como semicondutores e óptica avançada.

- Se o seu foco principal é revestir uma peça complexa ou intrincada: A capacidade do CVD de criar um revestimento perfeitamente conforme o torna superior a muitos métodos de deposição de linha de visão.

- Se o seu foco principal é o revestimento econômico de uma superfície simples e plana: Você pode descobrir que as altas temperaturas e a complexidade do CVD são desnecessárias, e outros métodos de deposição podem ser mais adequados.

Em última análise, a Deposição Química a Vapor capacita engenheiros e cientistas a construir materiais do átomo para cima, permitindo a criação de componentes com propriedades precisamente adaptadas.

Tabela Resumo:

| Aspecto | Ponto Chave |

|---|---|

| Processo | Gases (precursores) se decompõem em um substrato aquecido para formar um filme sólido. |

| Principal Vantagem | Cria um revestimento conforme que cobre uniformemente formas complexas. |

| Ideal Para | Aplicações que exigem alta pureza, durabilidade e controle preciso (por exemplo, semicondutores). |

| Principal Consideração | Frequentemente requer altas temperaturas e controle preciso dos parâmetros do processo. |

Pronto para Construir Sua Solução de Revestimento Avançado?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Sistemas CVD/PECVD especializados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para deposição de filmes finos.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar um desempenho superior de materiais com uma solução de reator CVD sob medida.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura