Em sua essência, uma máquina de CVD é um sistema altamente controlado que faz crescer uma camada de material sólido e de alto desempenho sobre um objeto usando reações químicas. Operando sob vácuo, a máquina introduz gases específicos (precursores) que reagem e se decompõem com o calor, depositando um filme fino e excepcionalmente puro sobre um substrato. Este processo é fundamental para a fabricação de eletrônicos avançados, ótica e revestimentos protetores.

Uma máquina de CVD não é simplesmente um aparelho de revestimento; é uma ferramenta de construção em nanoescala. Ao manipular com precisão a química dos gases, a temperatura e a pressão, ela transforma moléculas gasosas simples em materiais sólidos complexos e de alto desempenho diretamente em uma superfície alvo.

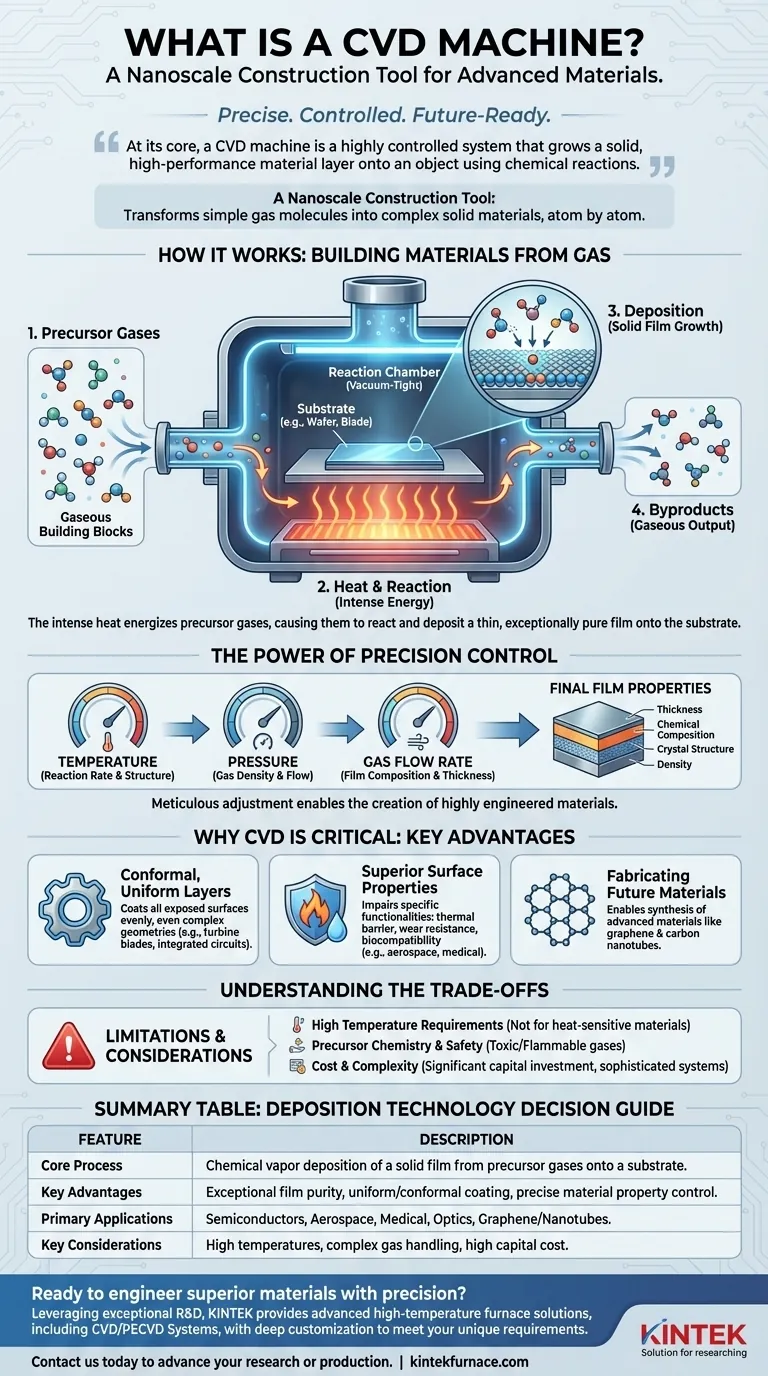

Como uma Máquina de CVD Constrói Materiais a Partir de Gás

Uma máquina de CVD funciona como um forno de alta tecnologia onde a química, e não apenas o calor, realiza o trabalho. Todo o processo é projetado para precisão e controle absolutos sobre o material final.

Os Componentes Centrais: Câmara, Substrato e Precursores

Todo processo de CVD envolve três elementos principais. A câmara de reação é um vaso selado e à prova de vácuo que cria um ambiente altamente controlado, livre de contaminantes.

Dentro da câmara fica o substrato, que é o objeto ou material a ser revestido — como um wafer de silício, uma pá de turbina ou um implante médico.

Finalmente, os gases precursores são os blocos de construção químicos. Estes são compostos voláteis que contêm os átomos necessários para o filme final e são canalizados para a câmara em quantidades precisas.

O Processo de Deposição: De Gás a Sólido

O processo começa colocando o substrato dentro da câmara e criando um vácuo. A câmara e o substrato são então aquecidos a uma temperatura específica, muitas vezes muito alta.

Assim que a temperatura alvo é atingida, os gases precursores são introduzidos. O calor intenso energiza as moléculas de gás, fazendo com que se quebrem e reajam, seja na fase gasosa ou diretamente na superfície quente do substrato.

Essa reação química resulta no material sólido desejado "condensando" ou depositando-se sobre o substrato, formando um filme fino e uniforme. Os outros subprodutos da reação permanecem gasosos e são bombeados para fora da câmara.

O Poder do Controle de Precisão

A característica definidora da CVD é sua capacidade de controle. Ao ajustar meticulosamente variáveis como temperatura, pressão e a taxa de fluxo de diferentes gases precursores, os operadores podem ditar as propriedades do filme final.

Isso permite um controle exato sobre a espessura do filme, sua composição química, sua estrutura cristalina e sua densidade, possibilitando a criação de materiais altamente projetados.

Por Que a CVD é uma Ferramenta de Fabricação Crítica

A capacidade de construir materiais personalizados átomo por átomo torna a CVD indispensável em inúmeras indústrias de alta tecnologia. Seu valor reside na criação de propriedades que são impossíveis de alcançar com métodos convencionais.

Criação de Camadas Conformadas e Uniformes

Ao contrário das técnicas de linha de visão, como a pulverização, os gases em um processo de CVD fluem ao redor do substrato, revestindo todas as superfícies expostas de maneira uniforme. Isso resulta em um filme conforme que cobre perfeitamente até as geometrias mais intrincadas e complexas.

Essa capacidade é crítica para aplicações como o revestimento dos canais de resfriamento internos de uma pá de turbina aeroespacial ou a garantia de cobertura total nas estruturas microscópicas de um circuito integrado.

Engenharia de Propriedades de Superfície Superiores

A CVD é usada para conferir funcionalidades específicas à superfície de um material. Na indústria aeroespacial, ela cria revestimentos de barreira térmica e resistentes ao desgaste que protegem os componentes contra calor e atrito extremos.

No campo médico, é usada para aplicar revestimentos biocompatíveis em implantes, melhorando a forma como interagem com o corpo humano. Em óptica, é o padrão para produzir revestimentos antirreflexo e outros revestimentos especializados em lentes.

Fabricação dos Materiais do Futuro

A CVD está na vanguarda da pesquisa em ciência dos materiais. É um método chave para sintetizar materiais avançados como grafeno e nanotubos de carbono, que possuem propriedades elétricas e mecânicas revolucionárias, mas são difíceis de produzir em escala por outros meios.

Entendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Seus princípios operacionais acarretam limitações inerentes que a tornam inadequada para certas aplicações.

Requisitos de Alta Temperatura

A maioria dos processos de CVD, especialmente a CVD térmica, depende de temperaturas elevadas para impulsionar as reações químicas. Isso torna a técnica incompatível com substratos que têm baixo ponto de fusão ou são sensíveis ao calor, como muitos polímeros.

Química do Precursor e Segurança

Os gases precursores usados na CVD podem ser frequentemente altamente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas complexos e caros de manuseio de gás e abatimento de exaustão, bem como protocolos de segurança rigorosos para os operadores.

Custo e Complexidade

As máquinas de CVD são sofisticadas e caras para adquirir, operar e manter. A combinação de sistemas de vácuo, aquecimento de alta temperatura e controle preciso do fluxo de gás as torna um investimento de capital significativo, mais adequado para aplicações de alto valor.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de deposição requer a correspondência de suas capacidades com seu objetivo específico. A CVD se destaca onde a pureza, a conformidade e o desempenho do material são primordiais.

- Se seu foco principal é criar filmes finos ultrafinos e densos para eletrônica ou óptica: A CVD é o padrão da indústria para alcançar o controle de nível atômico e a qualidade de filme necessários.

- Se seu foco principal é adicionar um revestimento funcional e de alto desempenho a uma peça 3D complexa: A capacidade da CVD de criar camadas perfeitamente conformes a torna superior aos métodos de linha de visão.

- Se seu foco principal é o revestimento rápido e de baixo custo em materiais sensíveis à temperatura: Você deve investigar métodos alternativos como PVD (Deposição Física de Vapor) ou vários processos químicos úmidos, pois o calor, o custo e a complexidade da CVD podem ser proibitivos.

Compreender os princípios da CVD permite que você selecione a ferramenta certa para construir materiais com precisão a partir dos átomos.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Processo Central | Deposição de vapor químico de um filme sólido a partir de gases precursores sobre um substrato. |

| Principais Vantagens | Pureza excepcional do filme, revestimento uniforme/conforme em formas complexas, controle preciso das propriedades do material. |

| Aplicações Principais | Fabricação de semicondutores, revestimentos aeroespaciais, implantes médicos, óptica, síntese de grafeno/nanotubos. |

| Considerações Chave | Altas temperaturas de operação, manuseio complexo de gases precursores, investimento de capital significativo. |

Pronto para projetar materiais superiores com precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossa experiência em CVD pode avançar sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade