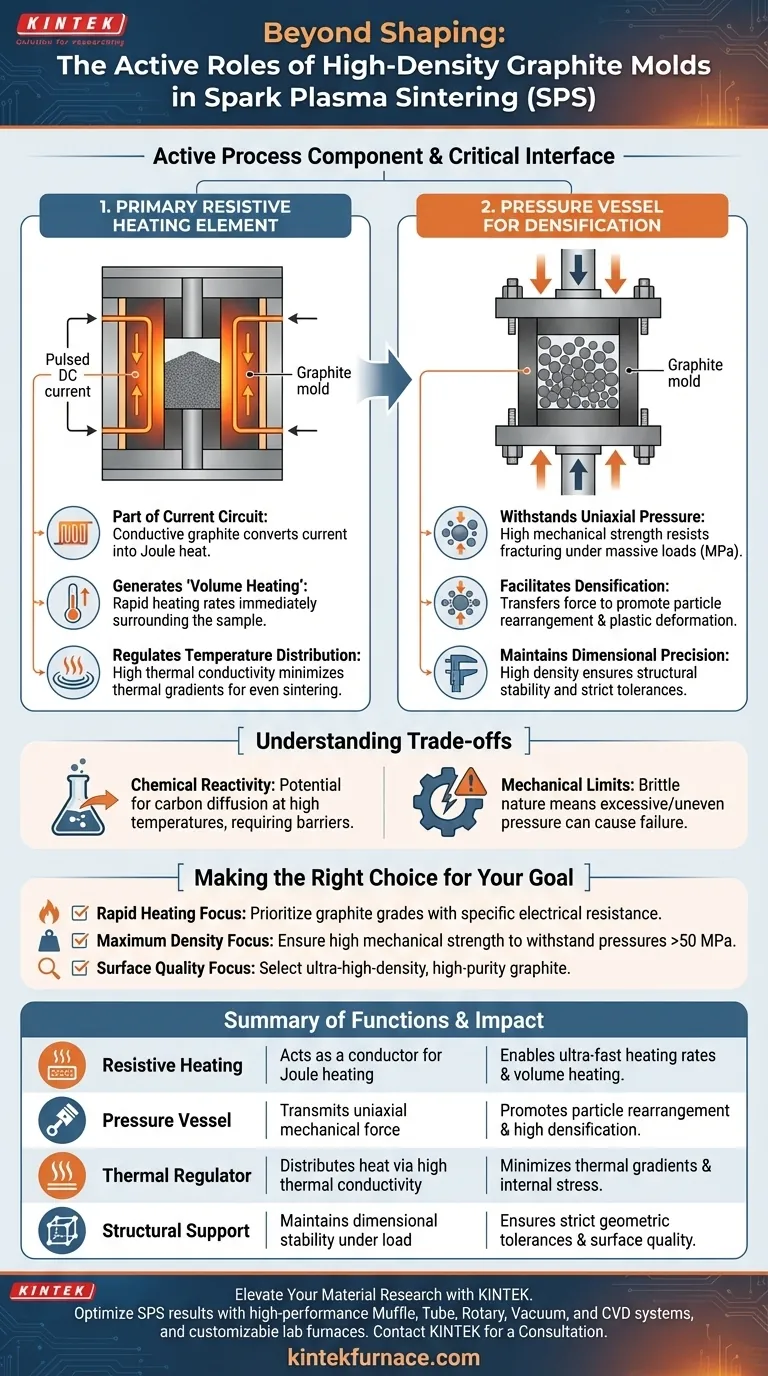

Moldes de grafite de alta densidade atuam como componentes ativos do processo em vez de recipientes passivos na Sinterização por Plasma de Faísca (SPS). Além de simplesmente definir a geometria da amostra, o molde desempenha duas funções críticas: opera como o elemento de aquecimento resistivo primário dentro do circuito elétrico e atua como um vaso de pressão capaz de transmitir força mecânica massiva para densificar o pó.

Na Sinterização por Plasma de Faísca, o molde é parte integrante do sistema de entrega de energia. Sua resistência elétrica gera o calor necessário para a sinterização, enquanto sua resistência mecânica garante a pressão necessária para o rearranjo das partículas e alta densidade do material.

O Molde como Elemento Térmico Ativo

Parte do Circuito de Corrente

Em uma configuração SPS, o molde não é isolado da fonte de alimentação; é um elo crítico no circuito elétrico.

Como o grafite é condutor, a corrente contínua pulsada passa pelas paredes do molde. A resistência elétrica inerente do material converte essa corrente em calor Joule.

Gerando "Aquecimento Volumétrico"

Ao contrário dos métodos de aquecimento externo (como elementos radiantes em um forno padrão), o molde de grafite gera calor imediatamente ao redor da amostra.

Isso permite taxas de aquecimento extremamente rápidas, que é uma característica de eficiência do processo SPS.

Regulando a Distribuição de Temperatura

A alta condutividade térmica do grafite de alta densidade é essencial para o controle do processo.

Ela garante que o calor gerado seja distribuído uniformemente pela zona de sinterização. Isso minimiza gradientes térmicos, prevenindo sinterização desigual ou estresse interno no material final.

Integridade Estrutural e Transmissão de Pressão

Suportando Pressão Uniaxial

A SPS depende da aplicação simultânea de calor e pressão para ligar as partículas.

O molde de grafite deve possuir alta resistência mecânica para suportar cargas uniaxial significativas (frequentemente medidas em MPa) sem fraturar ou deformar.

Facilitando a Densificação

O molde atua como um sistema pistão-cilindro que transfere a força dos prensas hidráulicas diretamente para o pó.

Essa pressão promove rearranjo de partículas e deformação plástica, que são mecanismos necessários para obter materiais de alta densidade e sem vazios.

Mantendo a Precisão Dimensional

A densidade do molde de grafite correlaciona-se diretamente com a estabilidade dimensional do produto final.

Um molde de alta densidade resiste à expansão ou empenamento sob carga, garantindo que o componente sinterizado mantenha tolerâncias geométricas rigorosas e um acabamento superficial de alta qualidade.

Compreendendo os Compromissos

Reatividade Química em Altas Temperaturas

Embora o grafite seja excelente para condutividade, ele é quimicamente reativo.

Em temperaturas elevadas, o carbono do molde pode se difundir na amostra, potencialmente formando carbonetos indesejados ou aderindo ao material. Isso frequentemente requer o uso de barreiras de difusão, como papel de grafite ou revestimentos de nitreto de boro.

Limites Mecânicos

O grafite tem uma resistência excepcional em altas temperaturas em comparação com metais, mas é quebradiço.

Pressão excessiva, especialmente se aplicada de forma desigual ou muito rápida, pode causar falha catastrófica do molde. Os limites mecânicos da classe específica de grafite ditam a pressão máxima que você pode aplicar à amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo SPS, considere como as propriedades do molde se alinham com seus objetivos específicos de sinterização:

- Se o seu foco principal é aquecimento rápido: Priorize classes de grafite com propriedades de resistência elétrica específicas para maximizar a eficiência do aquecimento Joule.

- Se o seu foco principal é densidade máxima: Certifique-se de que o design do molde e a classe de grafite tenham a resistência mecânica para suportar pressões que excedem os limites padrão (por exemplo, 50 MPa ou mais).

- Se o seu foco principal é qualidade de superfície: Selecione grafite de ultra-alta densidade e alta pureza para minimizar a porosidade superficial e a contaminação química.

O molde de grafite é a interface crítica onde a energia elétrica e a força mecânica convergem para transformar pó solto em um material sólido e de alto desempenho.

Tabela Resumo:

| Função | Descrição | Impacto no Processo SPS |

|---|---|---|

| Aquecimento Resistivo | Atua como condutor para aquecimento Joule | Permite taxas de aquecimento ultra-rápidas e aquecimento volumétrico |

| Vaso de Pressão | Transmite força mecânica uniaxial | Promove rearranjo de partículas e alta densificação |

| Regulador Térmico | Distribui calor via alta condutividade térmica | Minimiza gradientes térmicos e estresse interno do material |

| Suporte Estrutural | Mantém a estabilidade dimensional sob carga | Garante tolerâncias geométricas rigorosas e qualidade superficial |

Eleve sua Pesquisa de Materiais com a KINTEK

Você está buscando otimizar os resultados da sua Sinterização por Plasma de Faísca (SPS)? Alcançar o equilíbrio perfeito entre calor e pressão começa com o equipamento certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com soluções personalizadas de fornos de alta temperatura de laboratório, adaptadas às suas necessidades exclusivas de pesquisa.

Nossos sistemas são projetados para ajudar pesquisadores e fabricantes a alcançar densificação superior e pureza de material. Não se contente com o padrão — personalize seu ambiente de sinterização hoje mesmo.

Entre em contato com a KINTEK para uma Consulta

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- O que é um forno de sinterização a vácuo e qual é a sua função principal? Alcançar Materiais Densos e de Alta Pureza

- Quais são os benefícios da brasagem a vácuo em relação à soldagem? Preservar a Integridade do Material e Obter Juntas Limpas

- Qual é o princípio por trás dos fornos de sinterização por micro-ondas? Descubra o Aquecimento Volumétrico Rápido e Uniforme

- Em que indústrias o forno de cementação a vácuo é comumente usado? Essencial para Aeroespacial e Máquinas de Alto Desempenho

- Por que os fornos de sinterização a vácuo são importantes na fabricação? Desbloqueie Pureza, Resistência e Precisão

- Como o vácuo é criado em um forno a vácuo? Domine o Processo para Resultados Metalúrgicos Superiores

- Por que o tratamento térmico a vácuo é o método ideal para certas ligas? Prevenção de Oxidação e Descarbonetação para Desempenho Superior

- Qual é a importância do controle de temperatura no condensador durante o processo de destilação de magnésio?